ما يميز أجهزة كشف الحرارة المقاومة للانفجارات عن الموديلات القياسية هو بشكل رئيسي جودة تصنيعها وقدرتها العالية على احتواء المخاطر. يتم تصنيع هذه الأجهزة باستخدام مواد قوية مثل الفولاذ المقاوم للصدأ وسبائك المعادن المتينة، وذلك لضمان عدم حدوث شرارات داخلية قد تؤدي إلى اندلاع حرائق خارجية. أما أجهزة الكشف القياسية فعادةً ما تكون مصنوعة من البلاستيك حالات الذي لا يفي بالمتطلبات في المناطق الخطرة. إن اختيار المواد المستخدمة يلعب دوراً كبيراً في احتواء المخاطر المحتملة. خذ على سبيل المثال اختلافات الضغط، فإن هذه الأجهزة تتحمل الظروف الصعبة دون أن تنكسر، وهي خاصية بالغة الأهمية في الأماكن التي قد تحدث فيها الانفجارات. بالإضافة إلى ذلك، فإن معظم هذه الأجهزة مزودة بطبقات خاصة على الأسطح تقاوم التلف الناتج عن المواد الكيميائية، مما يُحدث فرقاً كبيراً في المصانع والمنشآت حيث تكون المواد الكيميائية القاسية جزءاً من العمليات اليومية.

للعمل بأمان في الأماكن التي قد تحدث فيها انفجارات، يجب أن تخضع أجهزة الكشف المقاومة للانفجار لاختبارات معينة للحصول على الشهادات. تحدد معايير مثل ATEX في أوروبا وNEC هنا في أمريكا بدقة ما يجعل الجهاز آمنًا بما يكفي للاستخدام في المناطق التي تحتوي على غازات أو أتربة قابلة للاشتعال. لا يجوز لأحد تركيب المعدات دون وجود أوراق شهادات تثبت أن هذه المعدات تتوافق مع متطلبات السلامة. خذ على سبيل المثال المعدات المعتمدة للاستخدام في المنطقة 1، فهي تعمل بشكل أفضل في الأماكن التي تتشكل فيها خلطات قابلة للاشتعال بشكل منتظم. من المهم جدًا الالتزام بإعداد جميع هذه الأوراق بشكل صحيح، لأنه بدون الشهادات المناسبة من جهات مثل ATEX أو NEC، فإن الشركات تعرّض العمال للخطر وتجني مشاكل قانونية على المدى الطويل. أصبحت معظم المواقع الصناعية تدرك هذا الأمر الآن وتحتفظ بسجلات صارمة للمعدات المعتمدة لديها.

تُبرز أجهزة الكشف المقاومة للانفجار تميزها بوضوح عندما تُختبر في البيئات القاسية مقارنةً بالطرازات العادية. يمكن لهذه الوحدات تحمل درجات حرارة تتراوح بين ناقص 40 درجة مئوية وصولاً إلى موجب 70 درجة مئوية، وهي قدرة لا تستطيع معظم الأجهزة القياسية تحقيقها. ويعرض المصنعون هذه الأجهزة لظروف اختبار صارمة تشمل تغيرات بيئية مفاجئة، واهتزازات مستمرة، ومستويات رطوبة متقلبة – وكلها أمور بالغة الأهمية في العمليات الصناعية الحقيقية. وتُظهر الخبرة الميدانية العملية أن هذه الكواشف تقدم أداءً جيداً باستمرار حتى في الظروف الصعبة، ولهذا السبب يتم اعتمادها على نطاق واسع في مواقع العمل الخطرة. وتجعل متانتها من هذه الأجهزة أداة أساسية لضمان سلامة العمال في المصانع، والمنشآت الكيميائية، وأماكن أخرى يعجز فيها المستشعرات العادية عن الاستمرار في العمل بسرعة.

عند النظر في خيارات السلامة الخاصة بالبيئات الخطرة، هناك طريقتان مختلفتان بشكل أساسي: السلامة الجوهرية مقابل المعدات المقاومة للانفجار. مع السلامة الجوهرية، فإن الفكرة تكمن في تصنيع المعدات بحيث لا يمكنها توليد طاقة كافية لبدء حريق أو انفجار، حتى لو حدث خطأ ما. ويجعل هذا الأنظمة مناسبة تمامًا للمواقع التي يمكن أن تكون فيها الشرارات قاتلة. والهدف كله هنا هو الحفاظ على مستويات الطاقة دون الحدود التي قد تسبب مشاكل فعلية. من ناحية أخرى، تعمل المعدات المقاومة للانفجار بشكل مختلف. هذه الأنظمة تحتوي أي انفجارات محتملة داخل غلافها قبل أن تتمكن من الانتشار في الجو المحيط بها. سيقول معظم المهندسين ذوي الخبرة لأي شخص يستفسر أن اختيار إحدى الطريقتين يعتمد حقًا على نوع بيئة العمل التي نتحدث عنها وعلى مدى شمولية التقييمات الأمنية التي تم إجراؤها مسبقًا.

يمكن لمُكتَشِفات الحرارة المقاومة للانفجارات أن تتعامل مع البيئات القاسية، وهو أمر واضح من خلال شهادة تصنيفها IP66. هذا التصنيف يعني أنها لا تسمح بدخول الغبار إليها، كما أنها تتحمل الرش القوي للماء بشكل جيد. وهذا أمر مهم للغاية عندما تحتاج هذه الأجهزة إلى العمل بشكل صحيح حتى في الظروف الصعبة المحيطة بها. تأتي هذه المُكتَشِفات بحدود حرارية مُحددة تضمن استمرار عملها بشكل صحيح بغض النظر عن تقلبات درجات الحرارة بين أيام حارّة جدًا أو ليالٍ باردة تصل إلى التجمّد. تساعد حمايتها من المشكلات البيئية في تجنّب الأعطال المفاجئة للمعدات لاحقًا. الالتزام بمعايير IP لا يطيل عمر أجهزة الإنذار من الحريق فحسب، بل يحسّن أيضًا من أدائها مع مرور الوقت. وهو في الواقع شرط أساسي للشركات العاملة في الأماكن التي تكون فيها الغبار، الرطوبة، أو درجات الحرارة المتطرفة مصدر قلق يومي.

عند دمج أجهزة الكشف عن الانفجارات مع لوحات التحكم في الإنذار من الحريق، فإن ذلك يحدث فرقاً كبيراً من حيث الاستجابة السريعة في حالات الطوارئ. وعندما يمكن لأجهزة الكشف هذه الاتصال مباشرةً مع لوحات التحكم المركزية، فإنها تسرع الأمور بشكل ملحوظ في حالة وجود خطر محتمل. تحتاج معظم المواقع الصناعية إلى هذه التوافقية عبر أنظمة الإنذار المختلفة لأنها تخلق شبكة أمان أفضل بكثير. ويصبح بالإمكان المراقبة الفورية، مما يساعد في إدارة المخاطر قبل أن تخرج عن السيطرة. تشير البيانات الصناعية إلى أن الشركات التي دمجت أنظمة الكشف الخاصة بها شهدت انخفاضاً في أوقات الاستجابة بنسبة تقارب 30% خلال الحوادث الواقعية. بالطبع تختلف النتائج اعتماداً على جودة التركيب، لكن الاتجاه العام يشير بوضوح إلى تحسن في نتائج السلامة للمنشآت التي تستثمر في حلول الحماية المتكاملة.

تشكل مصافي petrochemical خطورة كبيرة لأنها مليئة بأبخرة قابلة للانفجار، مما يعني أن التكنولوجيا الخاصة بالكشف ضرورية تمامًا. تأتي السلامة في المرتبة الأولى في هذا النوع من الأماكن، حيث يمكن أن تؤدي شرارة صغيرة إلى تدمير هائل. تساعد أجهزة الكشف عن الحرارة المصممة للانفجارات في إخماد الحرائق قبل أن تبدأ، خاصة في المناطق المحيطة بمخازن المواد الكيميائية. تشير التقارير الصناعية إلى أن هذه الأنظمة فعالة للغاية في تقليل المخاطر، وهو ما يفسر سبب تركيب معظم المصانع لها حاليًا. ومع تحسن التكنولوجيا باستمرار، يتعزز فقط مدى أهمية الالتزام بإجراءات السلامة الصارمة لأي شخص يعمل في عمليات petrochemical.

غالبًا ما تحتوي غرف البطاريات على غازات قابلة للاشتعال، لذا فإن منع أي شرارات من إشعال الحرائق أمرٌ بالغ الأهمية. ولهذا السبب نحتاج إلى تركيب تلك أجهاز كشف الحرارة المقاومة للانفجارات الخاصة هناك. كما أن البيئات الغبارية تشكل خطرًا مشابهًا أيضًا. عندما يتراكم الغبار القابل للاشتعال، يرتفع الخطر بشكل كبير. ويمكن للكاشفات الجيدة أن تكتشف ارتفاع درجة الحرارة قبل أن تحدث كارثة. وقد أثبتت الدراسات مرارًا وتكرارًا أن تركيب هذه الكاشفات المتخصصة في الأماكن المناسبة يقلل من الحوادث الناتجة عن الحرائق بشكل ملحوظ. ولأي شخص يعمل في بيئة توجد بها مواد سريعة الاشتعال، فإن تركيب هذه الكاشفات بشكل صحيح لم يعد مجرد توصية، بل أصبح جزءًا من إجراءات السلامة القياسية في معظم الصناعات التي تتعامل مع مخاطر الاشتعال المحتملة.

عند تركيبها في المناطق الخطرة، تحتاج أنظمة التدفئة وتكييف الهواء حقًا إلى تقنية كشف حراري مقاومة للانفجارات لمراقبة الظروف ومنع ارتفاع درجات الحرارة بشكل مفرط. يساعد تنفيذ هذه الأنظمة في الكشف عن الحرارة في تجنب التوقفات غير المتوقعة ويحافظ على سلامة العمال، لأن السماح لدرجات الحرارة بالازدياد بشكل غير مضبوط يمكن أن يؤدي إلى تلف المعدات بسرعة كبيرة. وقد أصبحت معظم المعايير الصناعية الحالية توصي بإضافة هذا النوع من التكنولوجيا إلى أنظمة التدفئة وتكييف الهواء نظرًا لمساهمتها الكبيرة في تقليل المخاطر المتعلقة بالسلامة. يمكن اعتبار هذا الاستثمار بمثابة تأمين للمصانع والمنشآت التي ترغب في الاستمرار في العمل بسلاسة دون تعريض موظفيها للخطر. إن المصروفات التي تُنفق على المراقبة الصحيحة للحرارة تُعَوِّض عن نفسها عندما تُ-prevnt الحوادث قبل أن تحدث.

من المهم بمكان التعرف على تصنيفات المناطق (التزونينغ) عند تركيب أجهزة كشف الحرارة المقاومة للانفجارات بشكل صحيح في الأماكن التي تتعرض لخطر الانفجارات. تشير المناطق - المنطقة 0، والمنطقة 1، والمنطقة 2 - إلى مدى التعرض للغازات القابلة للانفجار في المناطق المختلفة. أما المناطق التي تقع ضمن المنطقة 0 فهي الأسوأ، حيث تكون الغازات القابلة للانفجار موجودة باستمرار، لذا يجب أن تكون المعدات مصممة لتتحمل المخاطر القصوى دون أي فشل. أما المناطق 1 و2 فليست سيئة إلى هذه الدرجة، ولكنها ما زالت تتطلب اهتماماً جاداً بمواصفات المعدات، لأن الأخطاء الصغيرة قد تؤدي إلى مشاكل كبيرة على المدى البعيد. وتتأكد الهيئات المعنية بالسلامة من التزام الشركات بهذه القواعد المتعلقة بالمناطق بشكل صارم. وعدم الامتثال لا يُعد فقط انتهاكاً للوائح، بل يعرّض العمال للخطر ويُمكن أن يؤدي إلى إيقاف العمليات بالكامل إذا تم اكتشاف مخالفات خلال الفحوصات.

تحتاج أجهزة الكشف المقاومة للانفجارات إلى توصيل كهربائي مناسب وفقًا لقواعد السلامة الصارمة، لأنها تعمل في أماكن قد تحدث فيها الانفجارات في أي لحظة. إن اختيار الأسلاك الصحيحة وإنشاء اتصالات جيدة أمر بالغ الأهمية، إذ يمكن أن تؤدي التوصيلات الكهربائية الرديئة إلى إحداث شرارات قد تتسبب في انفجار أو تعطل جهاز الكشف عن العمل بشكل صحيح. وقد أنشأت منظمات مثل الجمعية الوطنية للحماية من الحرائق إرشادات مفصلة حول هذا الموضوع. ولا يقتصر الأمر على الالتزام بهذه المعايير الكهربائية على أنها مجرد إجراءات ورقية، بل هو أمر يحافظ على سلامة الأشخاص ويضمن أن تعمل أجهزة الكشف بشكل فعال وقت الحاجة إليها في البيئات الصناعية الخطرة.

يُعد الحفاظ على سير العمليات بسلاسة من خلال الصيانة الدورية أمراً بالغ الأهمية في الأماكن التي قد تحدث فيها انفجارات. وتشمل أعمال الصيانة التحقق من أن كل المعدات لا تزال تعمل بشكل صحيح، وإجراء اختبارات تشغيل لمعرفة ما إذا كانت المستشعرات تستجيب بشكل صحيح، والالتزام بأوقات الفحص المحددة لاكتشاف أي علامات تآكل أو أعطال محتملة قبل أن تتحول إلى مشكلات حقيقية. عادةً ما تواجه الشركات التي تلتزم بقواعد الصيانة الصارمة عددًا أقل بكثير من الحوادث، مما يساعدها على البقاء ضمن متطلبات السلامة فضلاً عن تحسين سلامة عملياتها بشكل عام في هذه البيئات الخطرة. وتشير البيانات الصناعية بشكل واضح إلى أن الالتزام بالصيانة الدورية يمنع وقوع الحوادث الكبرى ويحافظ على فعالية أنظمة الكشف أثناء الحاجة إليها بشكل كبير.

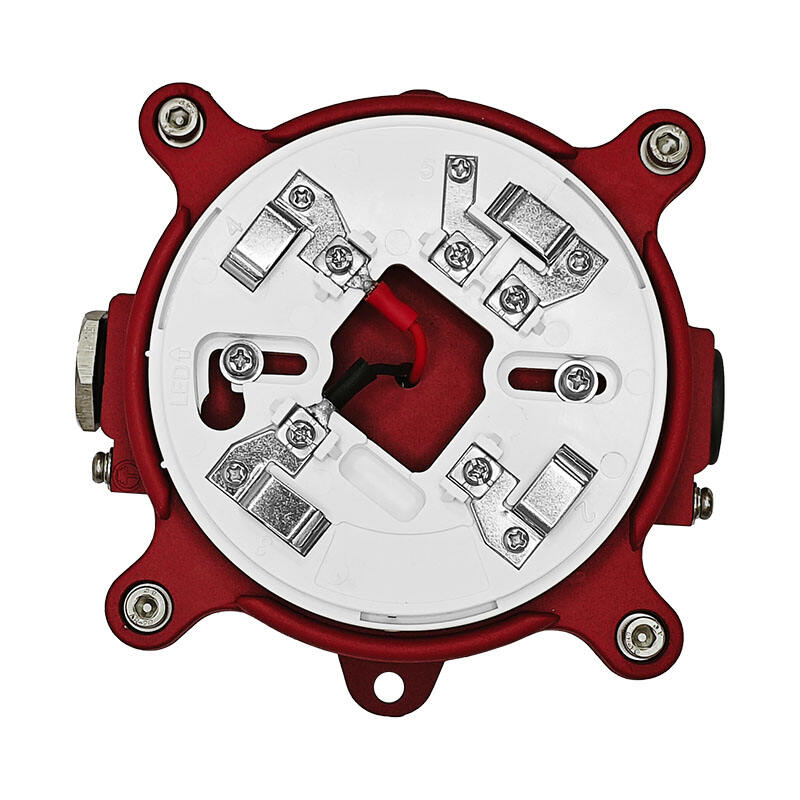

يتم تصميم كاشفات الحرارة المقاومة للانفجارات لتتحمل الظروف الصعبة، حيث تتميز بمواصفات تجعلها تعمل بكفاءة في الأماكن الخطرة. يمكن أن تعمل هذه الكواشف في درجات حرارة تتراوح بين -40 درجة مئوية و85 درجة مئوية، وتعمل على مصدر طاقة مباشر بجهد 24 فولت، وتفي متطلبات الحماية IP66 ضد دخول الماء والغبار. هذه الوحدات قادرة على التحمل في البيئات القاسية بما في ذلك مستويات الرطوبة العالية، وتراكم الأتربة، والتقلبات الشديدة في درجات الحرارة. وعند حدوث الظروف الحرجة، ما زالت ترسل إشارات واضحة متى احتاج الأمر لذلك. تستفيد الصناعات التي تتعامل مع المواد القابلة للاشتعال بشكل كبير من هذه المزايا. على سبيل المثال، تحتاج مصافي النفط إلى معدات لا تفشل تحت الضغط، بينما تتطلب مصانع الكيماويات كواشف تعمل بثبات رغم وجود مواد مسببة للتآكل في الجو.

تؤدي كاشفات الدخان المقاومة للانفجارات دوراً أساسياً في اكتشاف إشارات الدخان والحرارة داخل أماكن العمل الخطرة، حيث تجمع وظيفتين في وحدة واحدة لتقديم حماية شاملة أفضل. ما يميز هذه الكواشف هو تقنيتها الذكية للكشف التي تستجيب بسرعة عندما يحدث خلل، مما يقلل من التنبيهات غير الضرورية دون التفريط في سلامة الأشخاص. نجد أنها مهمة بشكل خاص في الأماكن التي قد تشهد انفجارات، مثل المناطق القريبة من العمليات الكيميائية أو تكرير النفط. وعند مقارنة الخيارات المختلفة المتاحة في السوق، يمكن للشركات مقارنة المواصفات بين مختلف النماذج لتحديد الأنسب لمتطلباتها الخاصة.

حقوق النشر © 2026 RISOL TECH LTD محفوظة سياسة الخصوصية