O que diferencia os detectores de calor à prova de explosão dos modelos padrão é principalmente a qualidade da construção e o quão bem eles mantêm os perigos contidos. Esses detectores são fabricados com materiais resistentes, como aço inoxidável e várias ligas metálicas fortes, para que nada em seu interior possa causar uma faísca no exterior. Os detectores de calor regulares geralmente são feitos de plástico casos que simplesmente não são adequados para áreas perigosas. A escolha dos materiais é realmente importante quando se trata de conter riscos potenciais. Considere as diferenças de pressão, por exemplo: esses detectores resistem a condições de estresse sem se romper, algo essencial em locais onde explosões podem ocorrer. Além disso, a maioria possui revestimentos especiais nas superfícies que combatem danos químicos, o que faz toda a diferença em fábricas e plantas industriais onde produtos químicos agressivos fazem parte das operações diárias.

Para trabalhar com segurança em locais onde possam ocorrer explosões, os detectores à prova de explosão precisam passar por certos testes de certificação. Normas como ATEX na Europa e NEC aqui na América estabelecem exatamente o que torna um dispositivo seguro o suficiente para áreas com gases ou poeiras explosivos. Ninguém deve instalar equipamentos sem os documentos de certificação adequados que comprovem que eles atendem a esses requisitos. Considere, por exemplo, equipamentos classificados para a Zona 1; eles funcionam melhor em locais onde misturas inflamáveis tendem a se formar regularmente. Garantir toda essa documentação é muito importante, pois, sem certificações adequadas por parte de autoridades como ATEX ou NEC, as empresas correm o risco de colocar trabalhadores em perigo e enfrentar problemas legais no futuro. A maioria dos sites industriais entende isso atualmente e mantém registros rigorosos de seus inventários de equipamentos certificados.

Os detectores à prova de explosão realmente se destacam quando testados em ambientes agressivos, em comparação com modelos convencionais. Essas unidades conseguem suportar temperaturas que variam de menos 40 graus Celsius até mais 70 graus Celsius, algo que a maioria dos equipamentos padrão simplesmente não consegue lidar. Os fabricantes os submetem a condições rigorosas de teste, incluindo mudanças súbitas no ambiente, vibrações constantes e níveis de umidade variáveis – todos fatores críticos nas operações industriais reais. A experiência prática no campo mostra que esses detectores desempenham consistentemente um bom desempenho mesmo em condições difíceis, motivo pelo qual são amplamente adotados em locais de trabalho perigosos. Sua durabilidade os torna uma ferramenta essencial para manter os trabalhadores seguros em fábricas, usinas químicas e outros locais onde sensores comuns falhariam rapidamente.

Ao analisar as opções de segurança para ambientes de trabalho perigosos, existem basicamente duas abordagens diferentes: segurança intrínseca versus carcaça à prova de explosão. Com a segurança intrínseca, o objetivo é construir equipamentos que não consigam gerar potência suficiente para iniciar um incêndio ou explosão, mesmo que algo saia errado. Isso torna esses sistemas ideais para locais onde faíscas poderiam ser fatais. O objetivo principal é manter os níveis de energia muito abaixo do que realmente causariam problemas. Do outro lado, o funcionamento da carcaça à prova de explosão é diferente. Esses sistemas contêm qualquer explosão potencial dentro de suas carcaças antes que ela se espalhe para o ar ao redor. A maioria dos engenheiros experientes dirá a qualquer pessoa que perguntar que escolher um método em vez do outro depende realmente do tipo de ambiente de trabalho envolvido e de quão completas foram as avaliações de segurança realizadas anteriormente.

Detectores térmicos à prova de explosão conseguem suportar ambientes difíceis, algo evidente a partir de sua certificação IP66. Essa classificação indica que eles não permitem a entrada de poeira e resistem razoavelmente bem a jatos intensos de água também. Isso é muito importante quando esses dispositivos precisam funcionar corretamente mesmo em situações adversas. Esses detectores vêm com limites de temperatura pré-definidos, de modo que continuam funcionando adequadamente independentemente de as temperaturas variarem entre dias extremamente quentes ou noites geladas. A proteção contra problemas ambientais ajuda a evitar complicações futuras causadas por falhas inesperadas no equipamento. Seguir essas normas IP faz mais do que simplesmente prolongar a vida útil dos detectores de incêndio e melhorar seu desempenho ao longo do tempo. Na verdade, é um requisito essencial para empresas que operam em locais onde poeira, umidade ou extremos de temperatura são preocupações constantes.

Ao integrar detectores à prova de explosão com centrais de detecção de incêndio, faz toda a diferença quando se trata de respostas rápidas a emergências. Quando esses detectores conseguem se comunicar diretamente com as centrais de controle, a detecção é consideravelmente acelerada em situações de possíveis riscos. A maioria dos ambientes industriais necessita dessa compatibilidade entre diferentes sistemas de alarme, pois proporciona uma rede de segurança muito mais eficaz. A possibilidade de monitoramento em tempo real ajuda a gerenciar os riscos antes que saiam do controle. Dados do setor mostram que empresas que integraram seus sistemas de detecção viram o tempo de resposta cair cerca de 30% durante incidentes reais. É claro que os resultados variam conforme a qualidade da instalação, mas a tendência geral aponta claramente para melhores resultados em segurança para as instalações que fazem esse investimento em soluções integradas de proteção.

As refinarias petroquímicas apresentam perigos sérios, pois são preenchidas com vapores explosivos, o que significa que tecnologia especializada de detecção é absolutamente necessária. A segurança é prioridade nesses ambientes, já que algo tão pequeno quanto uma faísca pode causar destruição em grande escala. Detectores de calor projetados para explosões ajudam a impedir incêndios antes que comecem, especialmente nas áreas onde os produtos químicos são armazenados. Relatórios do setor mostram que esses sistemas funcionam muito bem na redução de riscos, o que explica por que a maioria das plantas industriais já os possui instalados. À medida que a tecnologia continua avançando, isso apenas reforça a importância dos protocolos rigorosos de segurança para qualquer pessoa que trabalhe nas operações petroquímicas.

Salas de baterias frequentemente contêm gases inflamáveis, por isso é realmente importante evitar que faíscas causem incêndios. É por isso que precisamos daqueles detectores de calor especiais à prova de explosão instalados nesses locais. Ambientes com poeira também apresentam perigos semelhantes. Quando o acúmulo de poeira combustível aumenta, o risco sobe consideravelmente. Detectores adequados conseguem identificar quando as temperaturas começam a subir demais antes que algo grave aconteça. Estudos têm mostrado repetidamente que a instalação desses detectores especializados nos locais corretos reduz significativamente os acidentes com incêndios. Para qualquer pessoa que trabalhe com materiais que sejam facilmente inflamáveis, instalar esses detectores corretamente não é apenas recomendável, é basicamente parte dos procedimentos padrão de segurança agora na maioria das indústrias que lidam com riscos potenciais de combustão.

Quando instalados em áreas perigosas, os sistemas de climatização realmente precisam de tecnologia de detecção de calor com prova de explosão para monitorar as condições e impedir que as temperaturas fiquem excessivamente altas. A implementação desses sistemas de detecção ajuda a evitar paradas inesperadas e mantém os trabalhadores seguros, já que deixar as temperaturas descontrolarem pode danificar o equipamento muito rapidamente. A maioria dos padrões industriais atualmente recomenda a inclusão desse tipo de tecnologia nas configurações de climatização, pois isso reduz significativamente os riscos de segurança. Pense nisso como um seguro para fábricas e plantas industriais que desejam continuar operando sem colocar os funcionários em risco. O investimento feito em uma adequada monitoragem de calor compensa quando acidentes são evitados antes que aconteçam.

Familiarizar-se com as classificações de zonas é muito importante para instalar corretamente detectores de calor à prova de explosão em locais onde há risco de explosões. As zonas — Zona 0, Zona 1 e Zona 2 — basicamente indicam o nível de exposição aos gases potencialmente explosivos em diferentes áreas. Os locais da Zona 0 são os piores cenários possíveis, já que gases explosivos estão constantemente presentes ali, portanto, os equipamentos precisam ser construídos para suportar riscos extremos sem falhar. As Zonas 1 e 2 não são tão críticas, mas ainda assim exigem atenção séria às especificações dos equipamentos, pois mesmo pequenos erros podem causar grandes problemas no futuro. Agências de segurança garantem que as empresas sigam rigorosamente essas regras de zonas. Não cumprir as normas não apenas viola regulamentações, mas também coloca os trabalhadores em risco e pode paralisar totalmente as operações se forem encontradas infrações durante inspeções.

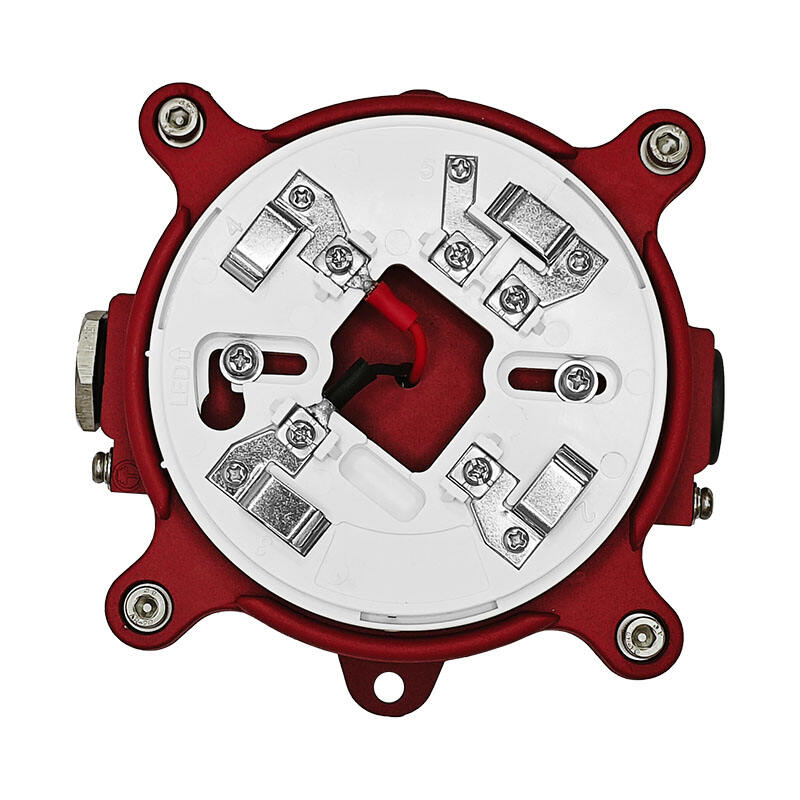

Detectores à prova de explosão precisam de fiação adequada de acordo com regras rigorosas de segurança, pois operam em locais onde explosões podem ocorrer a qualquer momento. A escolha dos fios corretos e a realização de boas conexões são muito importantes, já que uma fiação inadequada pode gerar faíscas capazes de provocar uma explosão ou prejudicar o funcionamento do detector. Organizações como a National Fire Protection Association criaram diretrizes detalhadas sobre essas questões. Seguir essas normas de fiação não é apenas burocracia: garante a segurança das pessoas e faz com que esses detectores funcionem de fato quando mais forem necessários, em ambientes industriais perigosos.

Manter o funcionamento suave por meio de manutenção regular é muito importante em locais onde explosões poderiam acontecer. O trabalho de manutenção inclui verificar se todo o equipamento ainda está funcionando corretamente, realizar testes para confirmar se os sensores respondem adequadamente e seguir os intervalos estabelecidos de inspeção para identificar sinais de desgaste ou possíveis falhas antes que se tornem problemas. Empresas que seguem rigorosamente as regras de manutenção tendem a ter significativamente menos acidentes, o que as ajuda a permanecerem em conformidade com as regulamentações de segurança, além de tornar suas operações mais seguras no geral nesses ambientes perigosos. Dados do setor mostram claramente que a adesão à manutenção periódica evita incidentes graves e mantém os sistemas de detecção funcionando com eficácia quando mais se precisa.

Detectores de calor à prova de explosão são construídos para suportar condições adversas, com especificações que permitem seu bom funcionamento em locais perigosos. Eles podem operar entre -40 graus Celsius e 85 graus Celsius, funcionam com alimentação de 24 volts DC e atendem aos requisitos de proteção IP66 contra penetração de água e poeira. Essas unidades resistem a ambientes agressivos, incluindo níveis elevados de umidade, acúmulo de sujeira e grandes variações de temperatura. Quando as condições se agravam, elas ainda transmitem sinais claros quando mais necessários. Os setores que lidam com materiais inflamáveis se beneficiam muito dessas características. Por exemplo, refinarias de petróleo necessitam de equipamentos que não falhem sob pressão, enquanto fábricas químicas requerem detectores que funcionem de forma confiável apesar das substâncias corrosivas no ar.

Detectores de fumaça à prova de explosão desempenham um papel fundamental na captação de sinais de fumaça e calor em ambientes de trabalho perigosos, combinando duas funções em uma única unidade para uma proteção geral mais eficaz. O que diferencia esses detectores é a tecnologia inteligente de detecção, que reage rapidamente quando algo está errado, reduzindo alertas desnecessários sem comprometer a segurança das pessoas. Consideramos esses detectores particularmente importantes em locais onde possam ocorrer explosões, como em áreas com produtos químicos ou operações de refino de petróleo. Ao avaliar as diferentes opções disponíveis no mercado, as empresas podem comparar as especificações entre vários modelos para identificar quais deles funcionará melhor para a sua configuração e requisitos específicos.

Copyright © 2026 RISOL TECH LTD Todos os Direitos Reservados Política de Privacidade