Was explosionsgeschützte Wärmemelder von Standardmodellen unterscheidet, ist hauptsächlich ihre Bauweise und wie gut sie Gefahren eindämmen können. Diese Melder werden aus robusten Materialien wie Edelstahl und verschiedenen starken Metalllegierungen hergestellt, sodass nichts im Inneren einen Brand im Äußeren auslösen kann. Herkömmliche Wärmemelder bestehen meist aus Kunststoff fälle der in gefährdeten Bereichen einfach nicht ausreicht. Die Wahl der Materialien spielt bei der Begrenzung potenzieller Risiken eine entscheidende Rolle. Nehmen wir beispielsweise Druckunterschiede: Diese Melder halten Belastungen stand, ohne zusammenzubrechen – etwas, das gerade in Bereichen, in denen Explosionen möglich sind, von kritischer Bedeutung ist. Zudem verfügen die meisten über spezielle Oberflächenbeschichtungen, die chemische Schäden abwehren und gerade in Fabriken und Anlagen, in denen aggressive Chemikalien zum Alltag gehören, den entscheidenden Unterschied machen.

Um sicher in Bereichen arbeiten zu können, in denen Explosionen möglich sind, müssen explosionsgeschützte Detektoren bestimmte Zertifizierungstests bestehen. Normen wie ATEX in Europa und NEC hier in Amerika legen genau fest, was ein Gerät sicher genug macht für Bereiche mit explosiblen Gasen oder Staub. Niemand sollte Geräte ohne die entsprechenden Zertifizierungsdokumente installieren, die belegen, dass diese Anforderungen erfüllt werden. Nehmen Sie beispielsweise Geräte der Zonenklasse 1: diese sind am besten geeignet für Stellen, an denen brennbare Gemische regelmäßig entstehen. Die korrekte Erstellung dieser Dokumentation ist sehr wichtig, denn ohne ordnungsgemäße Zertifizierungen durch Behörden wie ATEX oder NEC gefährden Unternehmen die Arbeitssicherheit und laufen zudem rechtliche Risiken. Die meisten Industriestandorte wissen dies heute und führen daher strenge Aufzeichnungen über ihre zertifizierten Gerätebestände.

Explosionsgeschützte Detektoren heben sich besonders hervor, wenn man sie unter schwierigen Bedingungen auf die Probe stellt – im Vergleich zu regulären Modellen. Diese Geräte können Temperaturen standhalten, die zwischen minus 40 Grad Celsius und plus 70 Grad Celsius schwanken, etwas, mit dem herkömmliche Geräte in der Regel nicht zurechtkommen. Die Hersteller unterziehen sie strengen Testbedingungen, darunter plötzliche Umweltveränderungen, ständige Vibrationen und wechselnde Feuchtigkeitsniveaus – alles entscheidende Faktoren im realen industriellen Betrieb. Praktische Erfahrungen aus dem Feld zeigen, dass diese Detektoren selbst unter widrigen Umständen zuverlässig funktionieren, weshalb sie auf gefährlichen Arbeitsstätten so weit verbreitet sind. Ihre Langlebigkeit macht sie zu einem unverzichtbaren Werkzeug, um Arbeitnehmer in Fabriken, Chemieanlagen und anderen Bereichen sicher zu schützen, in denen herkömmliche Sensoren rasch versagen würden.

Bei der Betrachtung von Sicherheitsoptionen für gefährliche Arbeitsplätze gibt es im Grunde zwei verschiedene Wege: intrinsische Sicherheit versus explosionsgeschützte Gehäuse. Bei der intrinsischen Sicherheit geht es darum, Geräte so zu konstruieren, dass sie selbst bei einem Defekt nicht genügend Leistung erzeugen können, um einen Brand oder eine Explosion auszulösen. Dies macht solche Systeme ideal für Bereiche, in denen Funkenbildung lebensbedrohlich sein könnte. Der grundlegende Gedanke besteht darin, die Energieniveaus stets weit unterhalb des Werts zu halten, der tatsächlich Probleme verursachen könnte. Demgegenüber funktioniert das explosionsgeschützte Gehäuse nach einem anderen Prinzip. Solche Systeme halten mögliche Explosionen innerhalb ihres Gehäuses ein, bevor sie sich in der umgebenden Luft ausbreiten können. Die meisten erfahrenen Ingenieure würden jedem sagen, der danach fragt, dass die Wahl zwischen beiden Methoden stark vom jeweiligen Arbeitsumfeld abhängt und davon, wie gründlich zuvor die Sicherheitsbewertungen durchgeführt wurden.

Explosionsgeschützte Wärmemelder sind in der Lage, mit widrigen Umweltbedingungen umzugehen, was bereits an ihrer IP66-Zertifizierung deutlich wird. Die Schutzklasse bedeutet, dass kein Staub in das Gerät eindringen kann, und dass die Melder auch starkem Wasserstrahl problemlos standhalten. Dies ist gerade dann von großer Bedeutung, wenn diese Geräte auch unter schwierigen äußeren Bedingungen ordnungsgemäß funktionieren müssen. Diese Detektoren verfügen über festgelegte Temperaturgrenzen, wodurch sie auch bei stark schwankenden Temperaturen – von extrem heißen Tagen bis hin zu eiskalten Nächten – zuverlässig arbeiten. Der Schutz vor Umwelteinflüssen trägt dazu bei, spätere Probleme durch unerwarteten Geräteausfall zu vermeiden. Die Einhaltung der IP-Standards bewirkt nicht nur, dass Brandmeldeanlagen länger halten und sich mit der Zeit besser bewähren. Vielmehr ist dies für Unternehmen, die in Bereichen mit regelmäßigen Herausforderungen durch Staub, Feuchtigkeit oder extreme Temperaturen arbeiten, sogar zwingend erforderlich.

Die Kombination explosionsgeschützter Detektoren mit Brandmeldezentralen macht bei schnellen Notfallreaktionen einen großen Unterschied. Wenn diese Detektoren direkt mit den zentralen Steuerungspaneelen kommunizieren können, beschleunigt sich der Ablauf erheblich, sobald eine potenzielle Gefahrensituation entsteht. Die meisten Industriestandorte benötigen diese Kompatibilität zwischen verschiedenen Alarmsystemen, da dadurch ein deutlich besseres Sicherheitsnetz entsteht. Echtzeit-Überwachung wird möglich, wodurch Risiken besser beherrschbar sind, bevor sie außer Kontrolle geraten. Branchendaten zeigen, dass Unternehmen, die ihre Erkennungssysteme integriert haben, während tatsächlicher Vorfälle eine Reduzierung der Reaktionszeiten um rund 30 % verzeichneten. Selbstverständlich variieren die Ergebnisse je nach Installationsqualität, doch der allgemeine Trend zeigt eindeutig auf verbesserte Sicherheitsergebnisse für Anlagen, die in integrierte Schutzlösungen investieren.

Petrochemische Raffinerien bergen ernste Gefahren, da sie mit explosiven Dämpfen gefüllt sind. Das bedeutet, dass spezielle Erkennungstechnologie unbedingt erforderlich ist. Sicherheit steht an erster Stelle in solchen Anlagen, da bereits eine kleine Funke erhebliche Zerstörungen verursachen kann. Wärmemelder, die für Explosionen konzipiert sind, helfen dabei, Brände zu verhindern, noch bevor sie entstehen, insbesondere in Bereichen, in denen Chemikalien gelagert werden. Branchenberichte zeigen, dass diese Systeme äußerst effektiv sind, um Risiken zu reduzieren. Das erklärt, warum die meisten Anlagen diese mittlerweile installiert haben. Mit fortschreitender Technologie wird immer deutlicher, wie entscheidend strenge Sicherheitsprotokolle für alle bleiben, die in petrochemischen Anlagen arbeiten.

Batterieräume enthalten oft entzündliche Gase, daher ist es wirklich wichtig, Funken zu vermeiden, die Brände auslösen könnten. Deshalb benötigt man dort spezielle explosionsgeschützte Wärmemelder. Staubschwere Umgebungen bergen ebenfalls ähnliche Gefahren. Wenn brennbarer Staub sich ansammelt, steigt das Risiko erheblich. Gute Melder können erkennen, wenn es langsam zu heiß wird, noch bevor etwas Schlimmeres passiert. Studien haben immer wieder gezeigt, dass das Aufstellen dieser spezialisierten Melder am richtigen Ort die Anzahl der Brandunfälle deutlich reduziert. Für alle, die mit brennbaren Materialien arbeiten, ist die fachgerechte Installation solcher Melder nicht nur empfehlenswert, sondern mittlerweile Teil der Standard-Sicherheitsvorschriften in den meisten Branchen, die mit potenziellen Explosionsgefahren umgehen müssen.

Wenn sie in explosionsgefährdeten Bereichen installiert werden, benötigen Klimaanlagen wirklich explosionsgeschützte Wärmesensortechnik, um die Bedingungen zu überwachen und zu verhindern, dass es zu heiß wird. Die Installation dieser Sensoren hilft dabei, unplanmäßige Ausfallzeiten zu vermeiden und die Sicherheit der Mitarbeiter zu gewährleisten, denn unkontrollierte Temperaturanstiege können Geräte sehr schnell beschädigen. Die meisten Industriestandards empfehlen mittlerweile den Einsatz dieser Technik in Klimaanlagen, da dadurch Sicherheitsrisiken erheblich reduziert werden. Betrachten Sie dies als eine Art Versicherung für Fabriken und Anlagen, die störungsfrei arbeiten möchten, ohne das Personal zu gefährden. Die Investition in eine geeignete Wärmeüberwachung zahlt sich aus, wenn Unfälle bereits vor ihrem Entstehen verhindert werden.

Es ist sehr wichtig, sich mit den Zoneneinteilungen vertraut zu machen, um explosionsgeschützte Wärmemelder in gefährdeten Bereichen ordnungsgemäß installieren zu können. Die Zonen – Zone 0, Zone 1 und Zone 2 – zeigen im Grunde, wie hoch die Exposition gegenüber potenziell explosiven Gasen in verschiedenen Bereichen ist. In Zone 0 ist die Situation am schlimmsten, da dort ständig explosive Gase vorliegen, sodass die Geräte so konstruiert sein müssen, dass sie auch unter extremen Risiken zuverlässig funktionieren. Die Zonen 1 und 2 sind nicht ganz so kritisch, erfordern aber dennoch sorgfältige Beachtung der Gerätespezifikationen, denn bereits kleine Fehler können später zu erheblichen Problemen führen. Sicherheitsbehörden stellen sicher, dass Unternehmen diese Zonenregeln strikt einhalten. Die Nichteinhaltung ist nicht nur regelwidrig, sondern gefährdet auch die Arbeiter und kann den Betrieb vollständig stilllegen, falls Verstöße bei Inspektionen entdeckt werden.

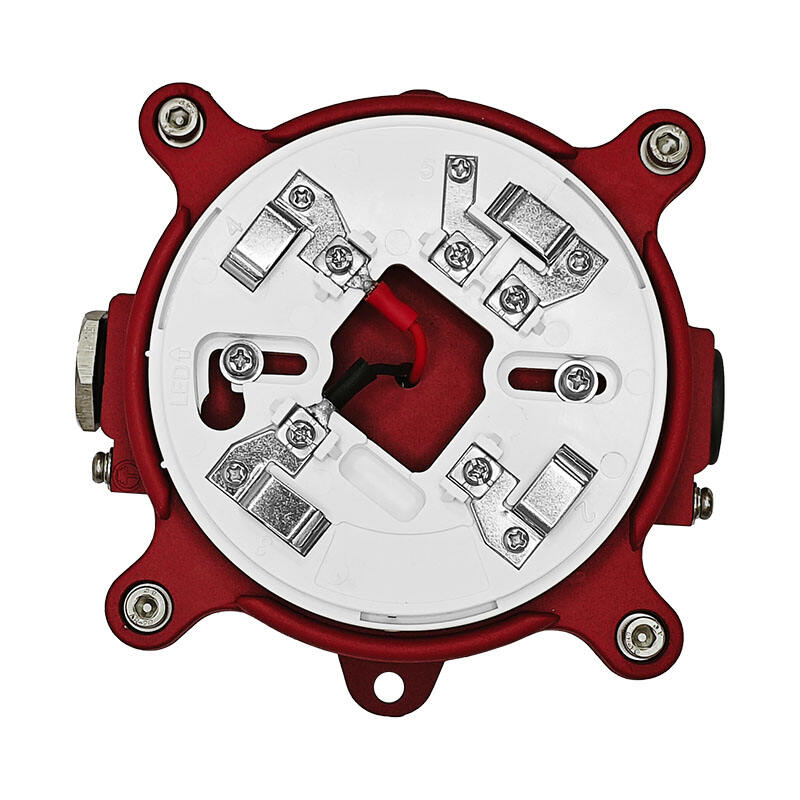

Explosionsgeschützte Detektoren benötigen eine fachgerechte Verkabelung gemäß strenger Sicherheitsvorschriften, da sie in Bereichen eingesetzt werden, in denen jederzeit Explosionen stattfinden können. Die Wahl der richtigen Kabel und eine sorgfältige Verbindung sind sehr wichtig, da schlechte Verkabelungen Funken erzeugen können, die wiederum eine Explosion auslösen oder die Funktion des Detektors stören könnten. Organisationen wie die National Fire Protection Association haben detaillierte Leitlinien zu diesem Thema erlassen. Das Einhalten dieser Verkabelungsstandards ist dabei nicht nur reine Formalie – es schützt Menschenleben und stellt sicher, dass diese Detektoren genau dann funktionieren, wenn sie in gefährlichen Industrieanlagen am dringendsten benötigt werden.

Regelmäßige Wartung, um alles reibungslos laufen zu lassen, spielt in Bereichen, in denen Explosionen möglich sind, eine große Rolle. Zu den Wartungsarbeiten gehört das Prüfen, ob sämtliche Geräte noch ordnungsgemäß funktionieren, das Durchführen von Probelaufphasen, um zu sehen, ob die Sensoren korrekt reagieren, sowie das Einhalten festgelegter Inspektionszeiten, um Anzeichen von Abnutzung oder möglichen Ausfällen frühzeitig zu erkennen, bevor sie zu Problemen werden. Unternehmen, die sich strikt an Wartungsvorschriften halten, weisen deutlich weniger Unfälle auf, was ihnen hilft, innerhalb der Sicherheitsvorschriften zu bleiben und ihre Operationen insgesamt sicherer zu gestalten, gerade in diesen gefährlichen Umgebungen. Branchendaten zeigen eindeutig, dass die Einhaltung von routinemäßigen Wartungsarbeiten verhindert, dass schwerwiegende Zwischenfälle auftreten, und dafür sorgt, dass Erkennungssysteme genau dann effektiv funktionieren, wenn sie am dringendsten benötigt werden.

Explosionsgeschützte Wärmemelder sind dafür konzipiert, auch unter widrigen Bedingungen zuverlässig zu funktionieren. Sie verfügen über technische Eigenschaften, die sie für den Einsatz in gefährdeten Bereichen geeignet machen. Sie können im Temperaturbereich von -40 Grad Celsius bis 85 Grad Celsius betrieben werden, benötigen eine 24-Volt-Gleichstromversorgung und erfüllen die Schutzklasse IP66 gegen das Eindringen von Wasser und Staub. Diese Geräte widerstehen harten Umweltbedingungen, einschließlich hoher Luftfeuchtigkeit, Schmutzansammlungen und extremen Temperaturschwankungen. Selbst bei ernsten Situationen senden sie bei Bedarf weiterhin klare Signale. Industrien, die mit brennbaren Materialien arbeiten, profitieren stark von diesen Eigenschaften. Ölraffinerien benötigen beispielsweise Geräte, die unter Druck nicht versagen, während chemische Betriebe Detektoren erfordern, die trotz korrosiver Substanzen in der Luft zuverlässig funktionieren.

Explosionsgeschützte Rauchmelder spielen eine wesentliche Rolle bei der Erfassung von Rauch- und Wärmesignalen in gefährlichen Arbeitsumgebungen, indem sie zwei Funktionen in einer Einheit kombinieren und somit einen besseren Gesamtschutz bieten. Besonders hervorzuheben ist die intelligente Sensortechnologie dieser Detektoren, die schnell reagiert, sobald etwas nicht in Ordnung ist. Dadurch werden unnötige Warnungen reduziert, ohne dabei die Sicherheit der Menschen zu beeinträchtigen. Besonders wichtig sind diese Rauchmelder in Bereichen, in denen Explosionen möglich sind, beispielsweise in der Nähe von Chemikalien oder in Ölraffinerie-Anlagen. Beim Vergleich verschiedener Optionen auf dem Markt können Unternehmen die technischen Spezifikationen der einzelnen Modelle miteinander abgleichen, um herauszufinden, welche am besten zu ihren spezifischen Anforderungen und Gegebenheiten passen.

Urheberrecht © 2026 RISOL TECH LTD Alle Rechte vorbehalten Datenschutzrichtlinie