Lo que diferencia a los detectores de calor resistentes a explosiones de los modelos estándar es principalmente su calidad de construcción y la eficacia con la que logran contener los peligros. Estos detectores están fabricados con materiales resistentes como acero inoxidable y diversas aleaciones metálicas fuertes, para garantizar que nada en su interior pueda provocar un incendio en el exterior. Los detectores de calor normales suelen estar hechos de plástico fundas que simplemente no son adecuados para áreas peligrosas. La elección de los materiales es crucial cuando se trata de contener riesgos potenciales. Tomemos como ejemplo las diferencias de presión: estos detectores resisten la tensión sin romperse, algo crítico en entornos donde podría haber explosiones. Además, la mayoría cuenta con recubrimientos especiales en sus superficies que resisten daños químicos, lo cual marca la diferencia en fábricas y plantas donde el uso de productos químicos agresivos forma parte de las operaciones diarias.

Para trabajar de forma segura en lugares donde puedan ocurrir explosiones, los detectores a prueba de explosiones deben superar ciertas pruebas de certificación. Normas como ATEX en Europa y NEC aquí en América establecen con precisión qué hace que un dispositivo sea lo suficientemente seguro para áreas con gases o polvos explosivos. Nadie debería instalar equipos sin contar con la documentación adecuada que demuestre que cumplen con estos requisitos. Por ejemplo, el equipo clasificado para Zona 1 funciona mejor en lugares donde suelen formarse mezclas inflamables con regularidad. Tener toda esta documentación en regla es muy importante, ya que sin las certificaciones adecuadas por parte de autoridades como ATEX o NEC, las empresas corren el riesgo de poner en peligro a los trabajadores y enfrentar problemas legales en el futuro. La mayoría de los sitios industriales comprenden esto actualmente y mantienen registros estrictos del inventario de equipos certificados.

Los detectores a prueba de explosiones realmente destacan cuando se les somete a condiciones exigentes en entornos adversos en comparación con los modelos normales. Estas unidades pueden operar en temperaturas que oscilan entre menos 40 grados Celsius y hasta más 70 grados Celsius, algo que la mayoría de los equipos estándar simplemente no pueden manejar. Los fabricantes los someten a condiciones rigurosas de prueba, incluyendo cambios bruscos del entorno, vibraciones constantes y niveles variables de humedad, todos ellos factores clave en operaciones industriales reales. La experiencia práctica demuestra que estos detectores desempeñan consistentemente un buen rendimiento incluso en circunstancias difíciles, razón por la cual están tan ampliamente adoptados en sitios de trabajo peligrosos. Su durabilidad los convierte en una herramienta esencial para mantener la seguridad de los trabajadores en fábricas, plantas químicas y otros lugares donde sensores ordinarios fallarían rápidamente.

Al considerar opciones de seguridad para lugares de trabajo peligrosos, existen básicamente dos enfoques diferentes: seguridad intrínseca versus carcasa a prueba de explosiones. Con la seguridad intrínseca, la idea es construir equipos de manera que no puedan generar suficiente energía para iniciar un incendio o explosión, incluso si algo falla. Esto hace que estos sistemas sean ideales para lugares donde una chispa podría ser mortal. El objetivo completo es mantener los niveles de energía muy por debajo de lo que realmente podría causar problemas. Por otro lado, el funcionamiento de las carcasas a prueba de explosiones es distinto. Estos sistemas contienen cualquier explosión potencial dentro de su envoltorio antes de que pueda propagarse al aire circundante. La mayoría de los ingenieros con experiencia dirán a quien pregunte que elegir un método u otro depende realmente del tipo de entorno laboral del que estemos hablando y de lo exhaustivas que hayan sido nuestras evaluaciones de seguridad previas.

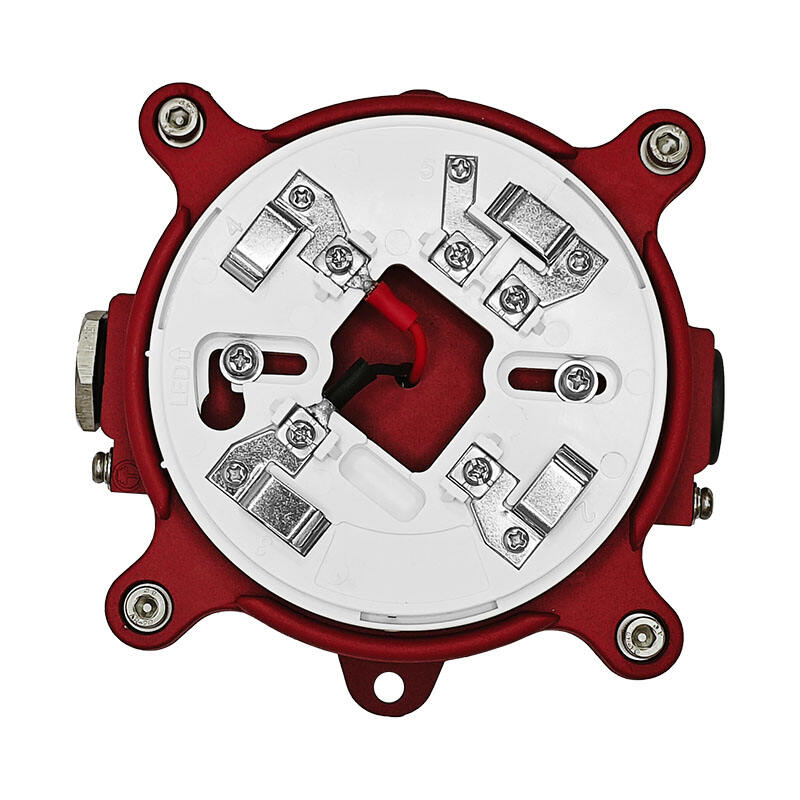

Los detectores de calor a prueba de explosiones pueden soportar entornos difíciles, algo evidente por su certificación IP66. Esta clasificación indica que no permiten la entrada de polvo y resisten bastante bien los chorros intensos de agua. Esto es muy importante cuando estos dispositivos necesitan funcionar correctamente incluso en condiciones adversas. Estos detectores cuentan con límites de temperatura preestablecidos, lo que garantiza su correcto funcionamiento independientemente de las fluctuaciones térmicas, ya sean días extremadamente calurosos o noches heladas. La protección contra factores ambientales ayuda a evitar problemas futuros cuando el equipo falla inesperadamente. Cumplir con estas normas IP no solo hace que las alarmas de incendio duren más y funcionen mejor con el tiempo. De hecho, es un requisito para empresas que operan en lugares donde el polvo, la humedad o los extremos de temperatura son situaciones habituales.

Combinar detectores a prueba de explosiones con paneles de control de alarmas contra incendios marca toda la diferencia en cuanto a respuestas rápidas ante emergencias. Cuando estos detectores pueden comunicarse directamente con los paneles de control central, aceleran considerablemente las acciones en situaciones de posibles riesgos. La mayoría de los sitios industriales necesitan esta compatibilidad entre diferentes sistemas de alarma porque crea una red de seguridad mucho más eficaz. Se hace posible la monitorización en tiempo real, lo cual ayuda a gestionar los riesgos antes de que se salgan de control. Datos del sector muestran que las empresas que integraron sus sistemas de detección observaron una reducción del tiempo de respuesta de aproximadamente el 30 % durante incidentes reales. Por supuesto, los resultados varían dependiendo de lo bien que haya sido instalado todo, pero la tendencia general apunta claramente hacia mejores resultados en materia de seguridad para las instalaciones que realizan esta inversión en soluciones integradas de protección.

Las refinerías petroquímicas representan peligros serios porque están llenas de vapores explosivos, lo que significa que la tecnología especializada de detección es absolutamente necesaria. La seguridad es prioritaria en este tipo de lugares, ya que algo tan pequeño como una chispa puede causar destrucción masiva. Los detectores de calor diseñados para explosiones ayudan a detener incendios antes de que comiencen, especialmente cerca de donde se almacenan los productos químicos. Informes de la industria muestran que estos sistemas funcionan muy bien reduciendo riesgos, lo que explica por qué la mayoría de las plantas ya los tienen instalados. A medida que la tecnología sigue mejorando, esto refuerza aún más la importancia de mantener protocolos estrictos de seguridad para cualquier persona que trabaje en operaciones petroquímicas.

Las salas de baterías suelen contener gases inflamables, por lo que es realmente importante evitar que cualquier chispa provoque incendios. Por eso necesitamos instaladas allí detectores de calor especiales a prueba de explosiones. Los ambientes con polvo también presentan peligros similares. Cuando el polvo combustible se acumula, el riesgo aumenta considerablemente. Los buenos detectores pueden identificar cuándo las temperaturas comienzan a elevarse demasiado antes de que ocurra algo grave. Estudios han demostrado una y otra vez que colocar estos detectores especializados en los lugares adecuados reduce significativamente los accidentes por incendios. Para cualquier persona que trabaje con materiales que se inflamen fácilmente, instalar correctamente estos detectores no solo es recomendable, sino que forma parte básica de los procedimientos de seguridad estándar en la mayoría de las industrias que manejan riesgos potenciales de combustión.

Cuando se instalan en áreas peligrosas, los sistemas de climatización realmente necesitan tecnología de detección de calor a prueba de explosiones para vigilar las condiciones y evitar que las temperaturas suban demasiado. Implementar estos sistemas de detección ayuda a prevenir paradas inesperadas y mantiene a los trabajadores seguros, ya que permitir que las temperaturas se descontrolen puede dañar el equipo muy rápidamente. La mayoría de los estándares industriales actuales sugieren incorporar este tipo de tecnología en las instalaciones de climatización, ya que reduce significativamente los riesgos de seguridad. Piénselo como un seguro para fábricas y plantas que desean seguir funcionando sin poner en riesgo al personal. La inversión realizada en una correcta monitorización del calor se compensa cuando se evitan accidentes antes de que ocurran.

Familiarizarse con las clasificaciones de zonas es muy importante a la hora de instalar correctamente detectores de calor resistentes a explosiones en lugares donde existe peligro de explosiones. Las zonas —Zona 0, Zona 1 y Zona 2— básicamente nos indican el nivel de exposición a gases potencialmente explosivos en diferentes áreas. Los lugares en la Zona 0 son el peor escenario posible, ya que los gases explosivos están presentes constantemente allí, por lo que los equipos deben estar diseñados para soportar riesgos extremos sin fallar. Las Zonas 1 y 2 no son tan críticas, pero aún así requieren una atención seria a las especificaciones de los equipos, ya que incluso errores pequeños pueden provocar grandes problemas en el futuro. Las agencias de seguridad se aseguran de que las empresas sigan estrictamente estas reglas de zonificación. No cumplir con ellas no solo viola las normativas, sino que también pone en riesgo a los trabajadores y puede detener completamente las operaciones si durante las inspecciones se detectan incumplimientos.

Los detectores a prueba de explosiones requieren un cableado adecuado de acuerdo con normas estrictas de seguridad, ya que operan en lugares donde una explosión podría ocurrir en cualquier momento. Elegir los cables correctos y realizar buenas conexiones es muy importante, ya que un cableado inadecuado puede generar chispas que podrían desencadenar una explosión o afectar el funcionamiento del detector. Organizaciones como la National Fire Protection Association han creado pautas detalladas sobre estos temas. Seguir esos estándares de cableado no es solo un trámite burocrático, sino que también protege a las personas y asegura que estos detectores funcionen correctamente cuando más se necesiten, especialmente en entornos industriales peligrosos.

Mantener las cosas funcionando sin contratiempos mediante un mantenimiento regular es muy importante en lugares donde podrían ocurrir explosiones. El trabajo de mantenimiento incluye verificar si todo el equipo aún funciona correctamente, realizar pruebas para ver si los sensores responden adecuadamente y seguir los horarios establecidos de inspección para detectar cualquier signo de desgaste o posibles fallos antes de que se conviertan en problemas. Las empresas que siguen reglas estrictas de mantenimiento suelen tener muchos menos accidentes, lo que les ayuda a cumplir con las regulaciones de seguridad y a hacer más seguras sus operaciones en general en estos entornos peligrosos. El análisis de datos del sector muestra claramente que el cumplimiento del mantenimiento rutinario previene incidentes graves y mantiene los sistemas de detección funcionando eficazmente cuando más se necesitan.

Los detectores de calor a prueba de explosiones están diseñados para soportar condiciones difíciles, con especificaciones que permiten su correcto funcionamiento en lugares peligrosos. Pueden operar entre -40 grados Celsius y 85 grados Celsius, funcionan con alimentación de 24 voltios de corriente continua y cumplen con los requisitos de protección IP66 contra la entrada de agua y polvo. Estas unidades resisten entornos hostiles, incluyendo altos niveles de humedad, acumulación de suciedad y grandes fluctuaciones de temperatura. Cuando las condiciones se vuelven críticas, aún pueden enviar señales claras cuando más se necesitan. Las industrias que manejan materiales inflamables se benefician enormemente de estas características. Por ejemplo, las refinerías de petróleo necesitan equipos que no fallen bajo presión, mientras que las plantas químicas requieren detectores que funcionen de manera confiable a pesar de las sustancias corrosivas presentes en el aire.

Los detectores de humo a prueba de explosiones desempeñan un papel fundamental al captar señales de humo y calor en espacios de trabajo peligrosos, combinando dos funciones en una sola unidad para una protección más completa. Lo que hace que estos detectores destaquen es su tecnología de detección inteligente, que reacciona rápidamente ante cualquier anomalía, reduciendo alertas innecesarias sin comprometer la seguridad de las personas. Los consideramos especialmente importantes en lugares donde podría haber explosiones, como en entornos con químicos o en operaciones de refinería de petróleo. Al evaluar las distintas opciones disponibles en el mercado, las empresas pueden comparar las especificaciones de varios modelos para determinar cuáles se adaptarán mejor a su configuración y requisitos específicos.

Copyright © 2026 RISOL TECH LTD Todos los derechos reservados Política de privacidad