Det som skiller eksplosjonssikre varmedetektorer fra standardmodeller, er hovedsakelig deres bykkvalitet og hvor godt de holder farer inne. Disse detektorene er laget av sterke materialer som rustfritt stål og ulike andre metalllegeringer, slik at ingenting inni kan utløse en eksplosjon utenfor. Vanlige varmedetektorer er som oftest laget av plast sakar som rett og slett ikke er godt nok i farlige områder. Valget av materialer betyr mye når det gjelder å inneholde potensielle risikoer. Ta for eksempel trykkforskjeller – disse detektorene tåler stress uten å gå i stykker, noe som er kritisk i områder hvor eksplosjoner kan skje. I tillegg har de fleste spesielle belegg på overflaten som motstår kjemisk skader, noe som betyr mye i fabrikker og anlegg hvor sterke kjemikalier er en dagligdags del av driften.

For å arbeide sikkert på steder der eksplosjoner kan skje, må eksplosjonssikre detektorer bestå visse sertifiseringstester. Standarder som ATEX i Europa og NEC her i Amerika fastsetter nøyaktig hva som gjør en enhet sikker nok for områder med eksplosive gasser eller støv. Ingen bør installere utstyr uten riktige sertifiseringsdokumenter som viser at det oppfyller disse kravene. Ta for eksempel utstyr med sone 1-klassifisering, som fungerer best på steder der brennbare blandinger ofte oppstår. Det er veldig viktig å få med seg all denne dokumentasjonen, fordi uten riktige sertifiseringer fra myndigheter som ATEX eller NEC, løper bedrifter faren for å utsette arbeidstakere for risiko og samtidig stå ovenfor juridiske problemer senere. De fleste industriområder forstår dette nå og holder stikkontroll på inventarlisten over sertifisert utstyr.

Eksplosjonssikre detektorer skiller seg virkelig ut når de settes på prøve i krevende miljøer sammenlignet med vanlige modeller. Disse enhetene kan håndtere temperaturer som varierer fra minus 40 grader Celsius helt opp til pluss 70 grader Celsius, noe de fleste standardutstyr rett og slett ikke klarer. Produsentene utsatte dem for strenge testbetingelser, inkludert plutselige miljøforandringer, konstante vibrasjoner og svingende fuktighetsnivåer – alle viktige faktorer i virkelige industrielle operasjoner. Praktisk felt erfaring viser at disse detektorene hele tiden yter godt, selv under krevende forhold, og det er derfor de er så utbredt brukt på farlige arbeidssteder. Deres holdbarhet gjør dem til et nødvendig verktøy for å sikre arbeidstakerne i fabrikker, kjemiske anlegg og andre steder hvor ordinære sensorer ville gi opp fort.

Når man ser på sikkerhetsløsninger for farlige arbeidssteder, er det grunnleggende to forskjellige veier å gå: intrinsikk sikkerhet versus eksplosjonssikre hus. Med intrinsikk sikkerhet er ideen å bygge utstyr som ikke kan generere nok strøm til å utløse brann eller eksplosjon, selv om noe skulle gå galt. Det gjør disse systemene ideelle for steder der gnister kan være dødelige. Hele poenget er å holde energinivåene langt under det som faktisk kan føre til problemer. På den andre siden fungerer eksplosjonssikre huser annerledes. Disse systemene inneholder eventuelle eksplosjoner inne i kabinettet før de kan spre seg ut i omkringliggende luft. De fleste erfarne ingeniører vil fortelle enhver som spør at valg av metode i stor grad avhenger av hvilken type arbeidsmiljø vi snakker om og hvor grundig sikkerhetsvurderingene har vært gjort på forhånd.

Eksplosjonssikre varmedetektorer kan håndtere krevende miljøer, noe som er tydelig ut fra deres IP66-sertifisering. Denne klassifiseringen betyr at de ikke tillater støv å trenge inn i utstyret, og de tåler også kraftig vannsprøyte ganske godt. Dette er svært viktig når disse enhetene må fungere korrekt selv når forholdene rundt dem blir krevende. Disse detektorene har forhåndsdefinerte temperaturgrenser, slik at de fortsetter å fungere korrekt uavhengig av om temperaturene svinger mellom svært varme dager og frysende netter. Beskyttelse mot miljøpåvirkninger bidrar til å unngå problemer senere i drift, der utstyr plutselig slår feil. Å følge disse IP-standardene gjør mer enn å sørge for at brannalarmer varer lenger og yter bedre over tid. Det er faktisk en nødvendighet for bedrifter som opererer i områder der støv, fuktighet eller ekstreme temperaturer er vanlige utfordringer.

Når man kobler eksplosjonssikre detektorer med brannvarselsanlegg, gir dette stor forskjell når det gjelder rask respons i nø situationer. Når disse detektorene kan kommunisere direkte med sentralstyringspaneler, akselereres prosessen betraktelig når det oppstår en potensiell fare. De fleste industriområder har behov for en slik kompatibilitet mellom ulike varslingssystemer, fordi dette skaper et mye bedre sikkerhetsnett. Overvåking i sanntid blir mulig, noe som hjelper til med å håndtere risikoer før de eskalerer. Industridata viser at selskaper som har integrert deteksjonssystemene sine, opplevde en reduksjon i responstiden på cirka 30 % under faktiske hendelser. Selvfølgelig varierer resultatene avhengig av hvor godt installasjonen er utført, men den generelle tendensen peker tydelig mot bedre sikkerhetsresultater for anlegg som investerer i integrerte beskyttelsesløsninger.

Petrokjemiske raffinerier innebærer alvorlige farer fordi de er fylt med eksplosive damper, noe som betyr at spesiell deteksjonsteknologi er helt nødvendig. Sikkerhet kommer først på slike steder siden noe så lite som en gnist kan forårsake massiv ødeleggelse. Varmeteknologi som er utviklet for eksplosjoner bidrar til å stoppe branner før de begynner, spesielt i områder der kjemikalier lagres. Bransjerapporter viser at disse systemene fungerer svært godt til å redusere risikoen, noe som forklarer hvorfor de fleste anlegg har dem installert nå. Etter hvert som teknologien forbedres, understreker det bare hvor avgjørende strenge sikkerhetsprotokoller er for alle som arbeider innen petrokjemisk drift.

Batterirom inneholder ofte brennbare gasser, så det er virkelig viktig å forhindre gnister som kan utløse branner. Derfor trenger vi installert spesielle varmedetektorer som tåler eksplosjon i slike rom. Støvete miljøer medfører også lignende farer. Når brennbart støv samler seg, øker faren betraktelig. Gode detektorer kan oppdage når temperaturen begynner å stige for mye, før noe alvorlig skjer. Studier har gang på gang vist at å plassere disse spesialiserte detektorene på riktig sted reduserer brannulykker markant. For enhver som arbeider med materialer som lett tar fyr, er riktig installasjon av slike detektorer ikke bare anbefalt – det er nå en del av standard sikkerhetsprosedyrer i de fleste industrier som håndterer potensielle eksplosjonsfarer.

Når de er installert i farlige soner, trenger VVS-systemer virkelig eksplosjonssikre varmeeovervåkingssystemer for å følge med på forholdene og hindre at ting blir for varme. Ved å sette disse deteksjonssystemene i drift, bidrar det til å unngå uforutsette driftsstanser og beskytte arbeidstakerne, fordi høye temperaturer raskt kan skade utstyr. De fleste bransjestandarder anbefaler nå å inkludere denne typen teknologi i VVS-systemer, siden det reduserer sikkerhetsrisikoene betraktelig. Se på det som en forsikring for fabrikker og anlegg som ønsker å sikre en jevn drift uten å utsette ansatte for fare. Pengene som investeres i riktig varmemonitorering gir seg tilbake når ulykker unngås før de oppstår.

Å bli kjent med sonedefinisjoner er veldig viktig for å installere eksplosjonssikre varmedetektorer riktig i områder der det er fare for eksplosjoner. Sone 0, Sone 1 og Sone 2 beskriver i praksis hvor stor eksponeringen er for potensielt eksplosive gasser i ulike områder. Områder i Sone 0 er verst, siden eksplosive gasser hele tiden oppholder seg der, og utstyret må derfor være bygget for å håndtere ekstreme risikoer uten feil. Sone 1 og Sone 2 er ikke helt like alvorlige, men krever likevel stor oppmerksomhet på utstyrsdetaljer, fordi selv små feil kan føre til store problemer etter hvert. Sikkerhetsmyndigheter sørger for at selskaper følger disse sonereglene nøye. Å ikke etterkomme kravene er ikke bare en brudd på reglene, men setter også arbeidere i fare og kan føre til fullstendig driftsstans dersom inspeksjoner finner brudd.

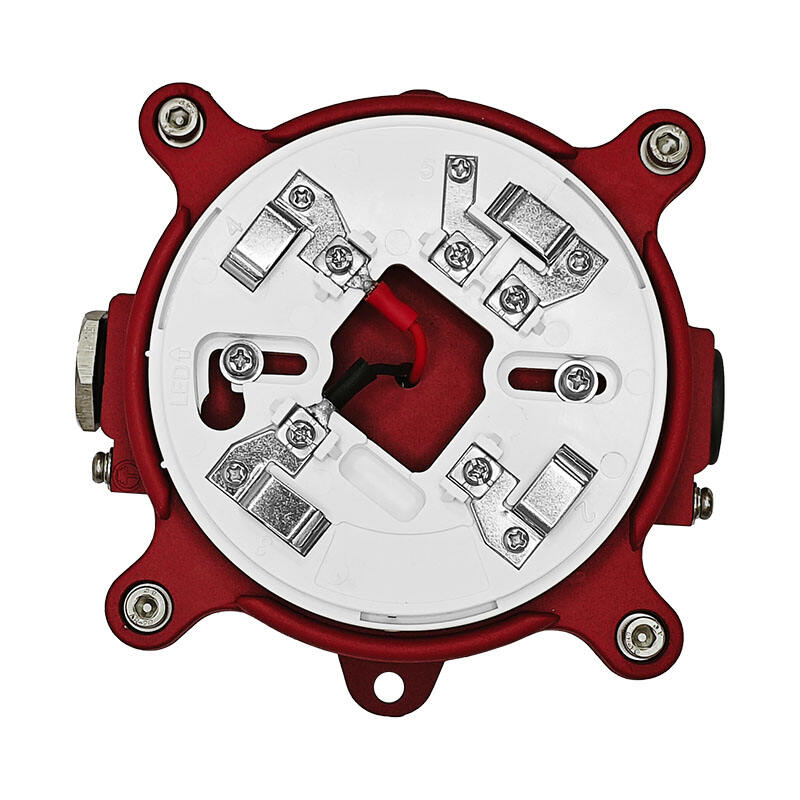

Eksplosjonssikre detektorer trenger riktig forlegging i henhold til strenge sikkerhetsregler fordi de fungerer på steder hvor eksplosjoner kan skje når som helst. Å velge riktig ledning og sikre gode tilkoblinger er svært viktig, siden dårlig forlegging kan skape gnister som kan utløse en eksplosjon eller forstyrre hvordan detektoren fungerer. Organisasjoner som National Fire Protection Association har utarbeidet detaljerte retningslinjer for dette. Å følge disse forleggingsstandardene handler ikke bare om papirarbeid – det holder folk trygge og sikrer at disse detektorene faktisk fungerer når de er mest nødvendige i farlige industrielle miljøer.

Å holde ting i gang uten problemer gjennom jevnlig vedlikehold er svært viktig i steder der eksplosjoner kan skje. Vedlikeholdsarbeid innebærer å sjekke om alt utstyret fortsatt fungerer ordentlig, gjennomføre prøvekjøringer for å se om sensorer reagerer riktig, og følge satt inspeksjonstid for å oppdage tegn på slitasje eller mulige sammenbrudd før de blir til problemer. Selskaper som følger strenge vedlikeholdsregler har som regel langt færre ulykker, noe som hjelper dem med å holde seg innenfor sikkerhetsreglene samtidig som de gjør driften tryggere generelt i disse farlige miljøene. Å se på bransjedata viser tydelig at å følge rutinemessig vedlikehold hindrer alvorlige hendelser og holder detektorssystemene i gang når de trengs mest.

Eksplosjonssikre varmedetektorer er bygget for å håndtere krevende forhold, med spesifikasjoner som gjør dem effektive i farlige områder. De kan operere mellom -40 grader Celsius og 85 grader Celsius, drives med 24 volt likestrøm og oppfyller IP66-beskyttelseskrav mot vann- og støvinntrængning. Disse enhetene tåler harde miljøer, inkludert høy luftfuktighet, smussopphoping og ekstreme temperatursvingninger. Når situasjonen eskalerer, sender de fortsatt ut klare signaler når det er mest nødvendig. Industrier som håndterer brennbare materialer, får stor nytte av disse funksjonene. For eksempel trenger oljeraffinerier utstyr som ikke svikter under press, mens kjemiske fabrikker krever detektorer som fungerer pålitelig til tross for korrosive stoffer i luften.

Eksplosjonssikre røykdetektorer spiller en viktig rolle ved å oppdage røyk og varmesignaler i farlige arbeidsområder, og kombinerer to funksjoner i en enhet for bedre helhetlig beskyttelse. Det som gjør disse detektorene unike, er den smarte sensorteknologien som reagerer raskt når noe er galt, og som reduserer unødvendige varsler uten å kompromittere personsikkerheten. Vi finner dem spesielt viktige i områder der eksplosjoner kan skje, for eksempel i nærheten av kjemikalier eller oljeraffineringsanlegg. Når man vurderer ulike alternativer på markedet, kan selskaper sammenligne tekniske spesifikasjoner mellom ulike modeller for å finne ut hvilke som vil fungere best for deres spesielle oppsett og krav.

Copyright © 2026 RISOL TECH LTD Alle rettigheter forbeholdt Personvernerklæring