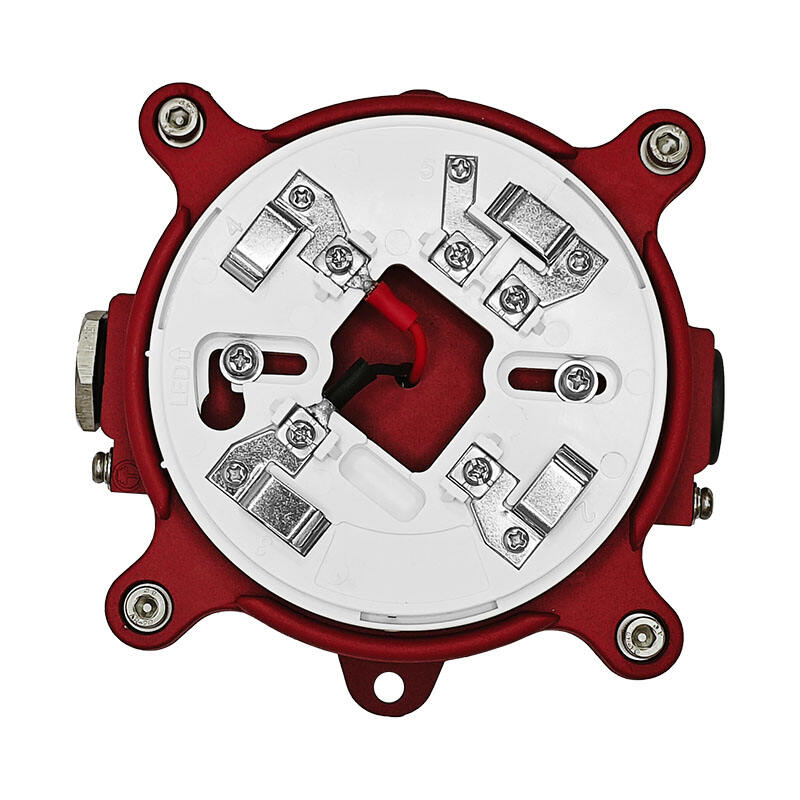

Ce qui distingue les détecteurs de chaleur antidéflagrants des modèles standards, c'est principalement leur qualité de construction et leur capacité à contenir efficacement les dangers. Ces détecteurs sont fabriqués à partir de matériaux résistants comme l'acier inoxydable et divers alliages métalliques solides, empêchant tout étincelle à l'intérieur de provoquer un incendie à l'extérieur. Les détecteurs de chaleur ordinaires sont généralement en plastique cas qui ne convient tout simplement pas dans les zones dangereuses. Le choix des matériaux est crucial lorsqu'il s'agit de maîtriser les risques potentiels. Prenons par exemple les différences de pression : ces détecteurs résistent aux contraintes sans se rompre, ce qui est essentiel dans les environnements exposés aux explosions. De plus, la plupart disposent de revêtements spéciaux à la surface qui résistent aux dommages chimiques, un atout déterminant dans les usines et les installations où les produits chimiques agressifs font partie intégrante des opérations quotidiennes.

Pour travailler en toute sécurité dans des lieux où des explosions pourraient survenir, les détecteurs antidéflagrants doivent subir certains tests de certification. Des normes telles qu'ATEX en Europe et la NEC ici en Amérique définissent précisément ce qui rend un appareil suffisamment sûr pour des zones avec des gaz ou des poussières explosifs. Personne ne devrait installer un équipement sans les documents de certification adéquats prouvant qu'il satisfait à ces exigences. Prenons par exemple les équipements certifiés pour la Zone 1 : ils conviennent particulièrement bien aux endroits où des mélanges inflammables ont tendance à se former régulièrement. Il est très important de bien gérer toute cette documentation, car sans certifications appropriées délivrées par des organismes tels qu'ATEX ou la NEC, les entreprises prennent le risque d'exposer leurs employés à des dangers, tout en s'exposant à des problèmes juridiques ultérieurs. La plupart des sites industriels comprennent aujourd'hui l'importance de ces mesures et conservent des registres rigoureux concernant leurs équipements certifiés.

Les détecteurs antidéflagrants se distinguent véritablement lorsqu'ils sont mis à l'épreuve dans des environnements difficiles, par rapport aux modèles ordinaires. Ces appareils sont capables de supporter des températures variant de moins 40 degrés Celsius jusqu'à plus 70 degrés Celsius, une plage que la plupart des équipements standards ne peuvent tout simplement pas gérer. Les fabricants les soumettent à des conditions de test rigoureuses incluant des changements soudains d'environnement, des vibrations constantes et des niveaux d'humidité variables – des facteurs critiques dans les opérations industrielles réelles. L'expérience pratique sur le terrain montre que ces détecteurs offrent des performances constantes même dans des conditions difficiles, ce qui explique leur large adoption sur les sites dangereux. Leur durabilité les rend essentiels pour assurer la sécurité des travailleurs dans les usines, les usines chimiques et autres lieux où des capteurs ordinaires cesseraient rapidement de fonctionner.

En matière d'options de sécurité pour les environnements de travail dangereux, il existe fondamentalement deux approches différentes : la sécurité intrinsèque contre les boîtiers antidéflagrants. Avec la sécurité intrinsèque, l'idée est de construire des équipements qui ne puissent pas générer suffisamment d'énergie pour provoquer un incendie ou une explosion, même en cas de défaillance. Cela rend ces systèmes excellents pour les endroits où des étincelles pourraient être mortelles. L'idée générale est de maintenir les niveaux d'énergie bien en dessous du seuil susceptible de causer un problème. En revanche, le principe des boîtiers antidéflagrants est différent. Ces systèmes confinent toute explosion potentielle à l'intérieur de leur carter avant qu'elle ne se propage dans l'air ambiant. La plupart des ingénieurs expérimentés affirmeront à toute personne interrogée que le choix entre l'une ou l'autre méthode dépend vraiment du type d'environnement professionnel concerné et de la rigueur des évaluations de sécurité effectuées au préalable.

Les détecteurs thermiques antidéflagrants sont capables de supporter des environnements difficiles, comme le montre clairement leur certification IP66. Cette norme signifie qu'ils empêchent la poussière de pénétrer à l'intérieur et résistent efficacement aux fortes projections d'eau. Cela s'avère particulièrement important lorsque ces appareils doivent fonctionner correctement même dans des conditions difficiles. Ces détecteurs disposent de limites de température prédéfinies, ce qui leur permet de fonctionner correctement, qu'il fasse extrêmement chaud pendant la journée ou très froid la nuit. La protection contre les agressions extérieures permet d'éviter les pannes imprévues à long terme. Respecter ces normes IP ne permet pas seulement aux systèmes d'alarme incendie de durer plus longtemps et d'être plus performants avec le temps. C'est même une exigence pour les entreprises qui travaillent dans des lieux où la poussière, l'humidité ou des températures extrêmes constituent régulièrement un problème.

L'association de détecteurs antidéflagrants avec des centrales d'incendie fait toute la différence en matière de réaction rapide en cas d'urgence. Lorsque ces détecteurs peuvent communiquer directement avec les centrales de contrôle, cela accélère considérablement la prise en charge lors de situations à risque. La plupart des sites industriels ont besoin de cette compatibilité entre différents systèmes d'alarme, car cela crée un réseau de sécurité bien plus efficace. La surveillance en temps réel devient alors possible, ce qui permet de gérer les risques avant qu'ils ne s'aggravent. Selon des données sectorielles, les entreprises ayant intégré leurs systèmes de détection ont constaté une réduction des temps de réaction d'environ 30 % lors d'événements réels. Bien entendu, les résultats varient selon la qualité de l'installation, mais la tendance générale montre clairement une amélioration des résultats en matière de sécurité pour les établissements qui investissent dans des solutions de protection intégrées.

Les raffineries pétrochimiques présentent des dangers sérieux, car elles sont remplies de vapeurs explosives, ce qui rend absolument indispensable l'utilisation d'une technologie de détection spéciale. La sécurité prime dans ce type d'installations, car une étincelle peut provoquer des destructions massives. Les détecteurs de chaleur conçus pour les explosions permettent d'arrêter les incendies avant qu'ils ne démarrent, en particulier près des zones de stockage des produits chimiques. Selon les rapports de l'industrie, ces systèmes sont très efficaces pour réduire les risques, ce qui explique pourquoi la plupart des usines les ont désormais installés. À mesure que la technologie continue de s'améliorer, cela renforce encore davantage l'importance cruciale de protocoles de sécurité stricts pour toute personne travaillant dans les opérations pétrochimiques.

Les salles à batteries contiennent souvent des gaz inflammables, il est donc vraiment important d'éviter que des étincelles ne provoquent des incendies. C'est pour cela que nous devons installer des détecteurs thermiques spéciaux, conçus pour être à l'épreuve des explosions, dans ces endroits. Les environnements poussiéreux présentent également des dangers similaires. Lorsque la poussière combustible s'accumule, le risque augmente considérablement. De bons détecteurs sont capables de repérer une montée excessive de température avant qu'un incident grave ne se produise. Des études ont montré à plusieurs reprises que l'installation de ces détecteurs spécialisés aux endroits appropriés réduit de manière significative les accidents liés aux incendies. Pour toute personne travaillant avec des matériaux facilement inflammables, l'installation correcte de ces détecteurs ne se limite plus à une recommandation, mais constitue désormais une pratique standard de sécurité dans la plupart des industries confrontées à des risques potentiels d'explosion.

Lorsqu'ils sont installés dans des zones dangereuses, les systèmes de chauffage, ventilation et climatisation (HVAC) ont vraiment besoin d'une technologie de détection de chaleur résistante aux explosions pour surveiller les conditions et empêcher la température de devenir trop élevée. La mise en place de ces systèmes de détection permet d'éviter des arrêts imprévus et de protéger les travailleurs, car une température incontrôlée peut rapidement endommager l'équipement. La plupart des normes industrielles recommandent désormais d'intégrer ce type de technologie aux installations HVAC, car cela réduit considérablement les risques liés à la sécurité. Voyez cela comme une assurance pour les usines et les ateliers souhaitant continuer à fonctionner sans mettre en danger le personnel. L'investissement consenti dans une surveillance adéquate de la chaleur est rentabilisé grâce à la prévention d'accidents avant qu'ils ne surviennent.

Il est essentiel de bien comprendre les classifications des zones lorsqu'il s'agit d'installer correctement des détecteurs thermiques antidéflagrants dans des lieux présentant un risque d'explosion. Les zones - Zone 0, Zone 1 et Zone 2 - indiquent en fait le niveau d'exposition aux gaz potentiellement explosifs dans les différentes zones. Les emplacements de Zone 0 sont les plus critiques, car les gaz explosifs y sont présents en permanence ; les équipements doivent donc être conçus pour résister à des risques extrêmes sans défaillance. Les zones 1 et 2 sont moins critiques, mais nécessitent néanmoins une attention particulière quant aux caractéristiques techniques des équipements, car même de petites erreurs peuvent entraîner des problèmes majeurs à long terme. Les organismes de sécurité veillent à ce que les entreprises respectent strictement ces règles liées aux zones. Ne pas se conformer à ces exigences ne viole pas seulement la réglementation, mais expose également les travailleurs à des risques et peut entraîner l'arrêt total des opérations si des contrôles découvrent des non-conformités.

Les détecteurs antidéflagrants nécessitent un câblage approprié conformément aux règles strictes de sécurité, car ils fonctionnent dans des endroits où des explosions pourraient survenir à tout moment. Le choix des bons câbles et la réalisation de bonnes connexions sont très importantes, car un câblage défectueux peut créer des étincelles susceptibles de déclencher une explosion ou de perturber le fonctionnement du détecteur. Des organisations telles que la National Fire Protection Association ont établi des directives détaillées à ce sujet. Suivre ces normes de câblage n'est pas seulement une formalité administrative : cela protège les personnes et garantit que ces détecteurs fonctionnent effectivement lorsque leur rôle est crucial, dans les environnements industriels dangereux.

Assurer le bon fonctionnement grâce à une maintenance régulière est essentiel dans les endroits où des explosions pourraient survenir. Les travaux de maintenance incluent la vérification du bon fonctionnement de tout l'équipement, la réalisation d'essais pour contrôler la réponse correcte des capteurs, ainsi que le respect des intervalles d'inspection prévus, afin de détecter tout signe d'usure ou toute défaillance potentielle avant qu'ils ne deviennent problématiques. Les entreprises qui respectent rigoureusement les règles de maintenance connaissent généralement beaucoup moins d'accidents, ce qui les aide à rester conformes aux réglementations de sécurité tout en améliorant globalement la sécurité de leurs opérations dans ces environnements dangereux. L'analyse des données sectorielles montre clairement que le respect des opérations de maintenance préventive permet d'éviter les incidents majeurs et garantit que les systèmes de détection fonctionnent efficacement lorsque cela est le plus nécessaire.

Les détecteurs de chaleur antidéflagrants sont conçus pour résister à des conditions difficiles, avec des caractéristiques techniques qui permettent leur bon fonctionnement dans des environnements dangereux. Ils peuvent fonctionner entre -40 degrés Celsius et 85 degrés Celsius, sont alimentés en courant continu de 24 volts, et répondent à la norme de protection IP66 contre l'entrée d'eau et de poussière. Ces appareils résistent à des environnements hostiles incluant une forte humidité, l'accumulation de saletés et des variations extrêmes de température. Même lorsque les conditions deviennent extrêmes, ils émettent tout de même des signaux clairs quand cela est le plus nécessaire. Les industries manipulant des matières inflammables bénéficient grandement de ces caractéristiques. Par exemple, les raffineries de pétrole ont besoin d'équipements qui ne cèdent pas sous la pression, tandis que les usines chimiques exigent des détecteurs fonctionnant de manière fiable malgré les substances corrosives présentes dans l'air.

Les détecteurs de fumée antidéflagrants jouent un rôle essentiel en captant la fumée et les signaux thermiques dans les espaces de travail dangereux, combinant deux fonctions en un seul appareil pour une protection globale améliorée. Ce qui distingue particulièrement ces détecteurs, c'est leur technologie de détection intelligente qui réagit rapidement en cas de problème, réduisant ainsi les alertes inutiles sans compromettre la sécurité des personnes. Nous les considérons particulièrement importants dans les lieux où des explosions pourraient survenir, comme près des opérations chimiques ou de raffinage de pétrole. Lors de l'examen des différentes options disponibles sur le marché, les entreprises peuvent comparer les caractéristiques techniques entre divers modèles afin de déterminer ceux qui conviendront le mieux à leur configuration et à leurs besoins spécifiques.

Copyright © 2026 RISOL TECH LTD Tous droits réservés Politique de confidentialité