Ciò che distingue i rilevatori di calore a prova di esplosione dai modelli standard è principalmente la qualità costruttiva e l'efficacia nel contenere i pericoli. Questi rilevatori sono realizzati con materiali resistenti come acciaio inossidabile e diverse leghe metalliche robuste, in modo che nulla all'interno possa innescare un incendio all'esterno. I rilevatori di calore standard sono generalmente in plastica cassetti che invece non è adatta per aree pericolose. La scelta dei materiali è fondamentale per contenere rischi potenziali. Si pensi alle differenze di pressione: questi rilevatori resistono allo stress senza rompersi, un aspetto cruciale nei luoghi in cui potrebbero verificarsi esplosioni. Inoltre, la maggior parte dispone di rivestimenti speciali sulle superfici che ne contrastano il deterioramento causato da sostanze chimiche, fattore determinante negli ambienti industriali e nelle fabbriche dove l'uso di prodotti chimici aggressivi fa parte delle operazioni quotidiane.

Per lavorare in sicurezza in luoghi in cui potrebbero verificarsi esplosioni, i rilevatori a prova di esplosione devono superare determinati test di certificazione. Standard come ATEX in Europa e NEC qui in America stabiliscono esattamente cosa rende un dispositivo sufficientemente sicuro per aree con gas o polveri esplosivi. Nessuno dovrebbe installare apparecchiature senza i corrispondenti documenti di certificazione che dimostrino il rispetto di questi requisiti. Prendiamo ad esempio le apparecchiature omologate per la Zona 1, ideali per ambienti in cui si tende a formare regolarmente miscele infiammabili. È molto importante compilare correttamente tutta questa documentazione, perché senza le opportune certificazioni da parte di enti come ATEX o NEC, le aziende rischiano di mettere in pericolo i lavoratori ed espongono se stesse a futuri problemi legali. La maggior parte dei siti industriali comprende ormai l'importanza di questo aspetto e conserva registri rigorosi sull'inventario delle attrezzature certificate.

I rilevatori a prova di esplosione si distinguono davvero quando vengono sottoposti a condizioni difficili, rispetto ai modelli standard. Queste unità possono funzionare in un intervallo di temperature che va da meno 40 gradi Celsius fino a più 70 gradi Celsius, qualcosa che la maggior parte delle apparecchiature comuni semplicemente non riesce a gestire. I produttori li sottopongono a test rigorosi, inclusi repentini cambiamenti ambientali, vibrazioni continue e livelli di umidità variabili, tutti fattori critici nelle operazioni industriali reali. L'esperienza pratica dimostra che questi rilevatori offrono prestazioni costanti anche in condizioni difficili, motivo per cui sono così diffusi nei siti di lavoro pericolosi. La loro robustezza li rende uno strumento essenziale per garantire la sicurezza dei lavoratori in fabbriche, impianti chimici e altri luoghi in cui i sensori ordinari si guasterebbero rapidamente.

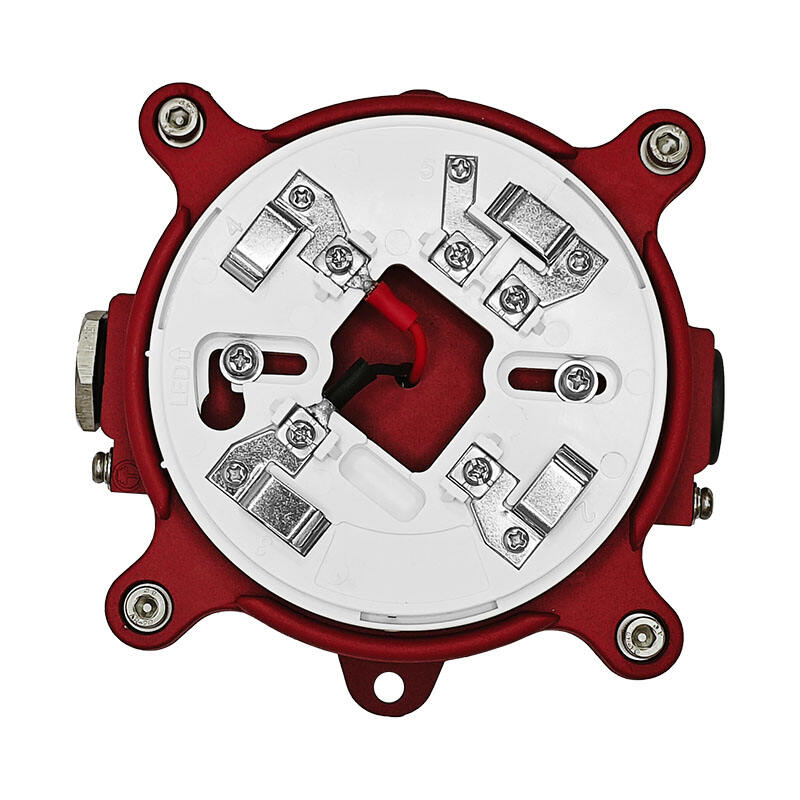

Esaminando le opzioni di sicurezza per ambienti di lavoro pericolosi, ci sono fondamentalmente due approcci diversi: sicurezza intrinseca contro alloggiamento a prova di esplosione. Con la sicurezza intrinseca, l'obiettivo è costruire apparecchiature in modo che non possano generare energia sufficiente a provocare un incendio o un'esplosione, anche in caso di malfunzionamento. Questo rende questi sistemi ideali per luoghi in cui una scintilla potrebbe essere fatale. L'obiettivo principale è mantenere i livelli di energia ben al di sotto di quelli che potrebbero causare problemi. Dall'altro lato, l'alloggiamento a prova di esplosione funziona in modo diverso. Questi sistemi contengono eventuali esplosioni all'interno della loro carcassa, impedendo che si propaghino nell'aria circostante. La maggior parte degli ingegneri esperti dirà a chiunque chieda che la scelta di un metodo piuttosto che dell'altro dipende effettivamente dal tipo di ambiente lavorativo in questione e da quanto accurata sia stata la valutazione preliminare della sicurezza.

I rilevatori di calore a prova di esplosione possono gestire ambienti difficili, come dimostrato dalla loro certificazione IP66. Questa classificazione indica che non permettono all'ingresso della polvere e resistono bene anche a getti d'acqua intensi. Ciò è molto importante quando questi dispositivi devono funzionare correttamente anche in condizioni avverse. Questi rilevatori sono dotati di limiti di temperatura preimpostati, in modo da continuare a funzionare correttamente indipendentemente dalle oscillazioni termiche tra giornate roventi o notti gelide. La protezione contro gli agenti ambientali aiuta a evitare problemi futuri legati a guasti imprevisti dell'apparecchiatura. Il rispetto degli standard IP non fa solo durare più a lungo gli allarmi antincendio e migliorarne le prestazioni nel tempo. È effettivamente un requisito essenziale per le aziende che operano in luoghi dove polvere, umidità o temperature estreme sono problematiche comuni.

Combinare rilevatori a prova di esplosione con centraline antincendio fa tutta la differenza quando si tratta di risposte rapide alle emergenze. Quando questi rilevatori possono comunicare direttamente con le centraline di controllo, accelerano notevolmente gli interventi in caso di situazioni potenzialmente pericolose. La maggior parte dei siti industriali necessita di questa compatibilità tra diversi sistemi di allarme, poiché consente di creare una rete di sicurezza molto più efficace. Diventa possibile il monitoraggio in tempo reale, utile per gestire i rischi prima che sfuggano di mano. I dati del settore mostrano che le aziende che hanno integrato i propri sistemi di rilevamento hanno registrato una riduzione dei tempi di risposta di circa il 30% durante incidenti reali. Ovviamente i risultati variano a seconda della qualità dell'installazione, ma la tendenza generale indica chiaramente un miglioramento dei livelli di sicurezza negli impianti che investono in soluzioni di protezione integrate.

Le raffinerie petrochimiche presentano gravi pericoli perché sono piene di vapori esplosivi, il che significa che tecnologie speciali di rilevamento sono assolutamente necessarie. La sicurezza è la priorità in questi ambienti, poiché qualcosa di piccolo come una scintilla può causare distruzioni massive. I rilevatori di calore progettati per le esplosioni aiutano a prevenire incendi prima che si verifichino, specialmente nelle aree in cui vengono immagazzinati i prodotti chimici. Le relazioni del settore mostrano che questi sistemi sono molto efficaci nel ridurre i rischi, il che spiega perché oggi la maggior parte degli impianti li ha installati. Con il continuo miglioramento della tecnologia, ciò ribadisce quanto rimangano cruciali rigorosi protocolli di sicurezza per chiunque lavori nelle operazioni petrochimiche.

Le stanze delle batterie spesso contengono gas infiammabili, quindi è fondamentale evitare che scintille causino incendi. Per questo motivo è necessario installare in questi ambienti speciali rilevatori di calore a prova di esplosione. Anche gli ambienti polverosi presentano pericoli simili. Quando si accumula polvere combustibile, il rischio aumenta notevolmente. Buoni rilevatori sono in grado di rilevare quando le temperature iniziano a salire eccessivamente, prima che accada qualcosa di grave. Gli studi hanno dimostrato ripetutamente che l'installazione di questi rilevatori specializzati nei luoghi appropriati riduce in modo significativo gli incidenti causati da incendi. Per chiunque lavori con materiali facilmente infiammabili, installare correttamente questi dispositivi non è solo raccomandato, ma è ormai parte integrante delle procedure standard di sicurezza nella maggior parte dei settori che gestiscono rischi di combustione.

Quando vengono installati in aree pericolose, i sistemi HVAC necessitano davvero di tecnologie di rilevamento del calore a prova di esplosione per monitorare le condizioni ed evitare surriscaldamenti. L'installazione di questi sistemi di rilevamento aiuta a prevenire fermi imprevisti e garantisce la sicurezza dei lavoratori, poiché un'elevata temperatura può danneggiare rapidamente l'equipaggiamento. La maggior parte degli standard industriali ora raccomanda di integrare questo tipo di tecnologia negli impianti HVAC, dato che riduce notevolmente i rischi per la sicurezza. Si pensi a ciò come a un'assicurazione per fabbriche e impianti che desiderano proseguire le attività senza mettere a rischio il personale. La spesa sostenuta per un adeguato monitoraggio della temperatura è ripagata quando si riescono a prevenire incidenti prima che accadano.

Conoscere bene le classificazioni delle zone è fondamentale per installare correttamente i rilevatori di calore a prova di esplosione in luoghi dove esiste il rischio di esplosioni. Le zone - Zona 0, Zona 1 e Zona 2 - indicano sostanzialmente quanto spesso diverse aree siano esposte a gas potenzialmente esplosivi. Le aree della Zona 0 rappresentano la situazione peggiore, poiché i gas esplosivi sono presenti costantemente; pertanto, le apparecchiature devono essere progettate per affrontare rischi estremi senza alcun malfunzionamento. Le Zone 1 e 2 non sono altrettanto critiche, ma richiedono comunque un'attenzione rigorosa alle specifiche degli impianti, perché anche piccoli errori possono causare gravi problemi in futuro. Gli enti preposti alla sicurezza si assicurano che le aziende rispettino scrupolosamente queste norme relative alle zone. Il mancato rispetto non solo viola le regolamentazioni, ma mette a rischio i lavoratori e può portare alla sospensione totale delle attività qualora durante le ispezioni vengano riscontrate infrazioni.

I rilevatori a prova di esplosione richiedono un cablaggio adeguato secondo rigorose norme di sicurezza, poiché operano in luoghi in cui un'esplosione potrebbe verificarsi in qualsiasi momento. La scelta dei cavi giusti e la realizzazione di connessioni sicure sono molto importanti, poiché un cablaggio difettoso può generare scintille che potrebbero innescare un'esplosione o compromettere il funzionamento del rilevatore. Organizzazioni come la National Fire Protection Association hanno elaborato linee guida dettagliate su questi aspetti. Seguire tali norme di cablaggio non è solo una questione burocratica, ma garantisce la sicurezza delle persone e assicura che questi rilevatori funzionino correttamente quando necessario, in ambienti industriali pericolosi.

Mantenere il corretto funzionamento attraverso una manutenzione regolare è fondamentale in luoghi dove potrebbero verificarsi esplosioni. I lavori di manutenzione includono il controllo del corretto funzionamento di tutte le attrezzature, l'esecuzione di test per verificare la risposta corretta dei sensori e il rispetto di programmi prestabiliti di ispezione per individuare precocemente segni di usura o possibili guasti prima che diventino problemi seri. Le aziende che seguono rigorosamente le procedure di manutenzione tendono ad avere molti meno incidenti, il che contribuisce a mantenere la conformità alle normative sulla sicurezza e a rendere complessivamente più sicure le operazioni in questi ambienti pericolosi. I dati del settore mostrano chiaramente come l'adesione alla manutenzione programmata prevenga incidenti gravi e mantenga i sistemi di rilevamento pienamente operativi quando sono più necessari.

I rilevatori termici a prova di esplosione sono progettati per resistere a condizioni difficili, con caratteristiche che ne garantiscono un funzionamento efficace in ambienti pericolosi. Possono operare tra -40 gradi Celsius e 85 gradi Celsius, funzionano con alimentazione a 24 volt in corrente continua e soddisfano i requisiti di protezione IP66 contro l'ingresso di acqua e polvere. Queste unità resistono ad ambienti ostili, inclusi elevati livelli di umidità, accumulo di sporco e forti escursioni termiche. Anche nelle situazioni più critiche, continuano a inviare segnali chiari quando è più necessario. I settori che trattano materiali infiammabili traggono grande vantaggio da queste caratteristiche. Ad esempio, le raffinerie petrolifere necessitano di apparecchiature che non cedano sotto pressione, mentre gli impianti chimici richiedono rilevatori che funzionino in modo affidabile nonostante la presenza di sostanze corrosive nell'aria.

I rilevatori di fumo a prova di esplosione svolgono un ruolo fondamentale nel captare segnali di fumo e calore in ambienti di lavoro pericolosi, combinando due funzioni in un'unica unità per una protezione complessiva migliore. Quello che rende questi rilevatori particolarmente distintivi è la tecnologia intelligente di rilevamento che reagisce rapidamente quando qualcosa non va, riducendo gli allarmi ingiustificati senza compromettere la sicurezza delle persone. Risultano particolarmente importanti in luoghi in cui potrebbero verificarsi esplosioni, come nelle aree adibite alla lavorazione di prodotti chimici o nei processi di raffinazione del petrolio. Esaminando le diverse opzioni disponibili sul mercato, le aziende possono confrontare le specifiche tecniche tra vari modelli per individuare quelli più adatti alla propria configurazione e alle proprie esigenze.

Copyright © 2026 RISOL TECH LTD Tutti i diritti riservati Informativa sulla privacy