Det som gør eksplosionsbeskyttede varmedetektorer anderledes end standardmodeller, er hovedsageligt deres byggekvalitet og hvor godt de kan holde farer inde. Disse detektorer er fremstillet af stærke materialer som rustfrit stål og forskellige andre stærke metallegninger, så intet inde i kan udløse en eksplosion udenfor. Almindelige varmedetektorer er derimod ofte lavet af plastik sager som ganske enkelt ikke er holdbar i farlige områder. Valget af materialer spiller virkelig en rolle, når det kommer til at indeholde potentielle risici. Tag f.eks. trykforskelle – disse detektorer tåler belastning uden at bryde ned, hvilket er afgørende i områder hvor eksplosioner kan forekomme. Desuden har de fleste specialbehandlet overfladebehandling, som modstår kemisk nedbrydning, hvilket gør en stor forskel i fabrikker og anlæg, hvor aggressive kemikalier er en del af hverdagsdriften.

For at kunne arbejde sikkert på steder, hvor eksplosioner kunne ske, skal eksplosionsbeskyttede detektorer bestå visse certificeringsprøver. Standarder som ATEX i Europa og NEC her i Amerika fastlægger nøjagtigt, hvad der gør en enhed sikker nok til områder med eksplosive gasser eller støv. Ingen bør installere udstyr uden korrekte certificeringsdokumenter, der viser, at det opfylder disse krav. Tag for eksempel udstyr med Zone 1-certificering – det fungerer bedst på steder, hvor brandbare blandinger regelmæssigt opstår. At få denne papirarbejde til at stemme er meget vigtigt, fordi virksomheder ellers løber risikoen for at sætte arbejdstagere i fare og samtidig få juridiske problemer i fremtiden. De fleste industrielle steder forstår dette nu og opretholder strenge registreringer af deres certificerede udstyrspulje.

Eksplosionsbeskyttede detektorer adskiller sig virkelig, når de udsættes for hårde miljøer i forhold til almindelige modeller. Disse enheder kan håndtere temperaturer i intervallet fra minus 40 grader Celsius op til plus 70 grader Celsius, noget som de fleste almindelige udstyrssystemer simpelthen ikke kan klare. Producenterne udsætter dem for strenge testforhold, herunder pludselige ændringer i miljøet, konstante vibrationer og svingende fugtniveauer – alle afgørende faktorer i den virkelige industrielle verden. Praktisk erfaring viser, at disse detektorer konsekvent yder godt, selv under vanskelige forhold, hvilket er grunden til, at de er så udbredt på farlige arbejdspladser. Deres holdbarhed gør dem til et afgørende værktøj til at sikre arbejdernes sikkerhed i fabrikker, kemiske anlæg og andre steder, hvor almindelige sensorer hurtigt ville opgive.

Når man ser på sikkerhedsindstillinger for farlige arbejdspladser, er der grundlæggende to forskellige veje man kan gå: intrinsisk sikkerhed versus eksplosionsbeskyttet husning. Med intrinsisk sikkerhed går ideen ud på at bygge udstyr, så det ikke kan generere nok energi til at starte en brand eller eksplosion, selvom noget skulle gå galt. Det gør disse systemer ideelle til steder, hvor gnister kan være dødelige. Hele pointen er at holde energiniveauet langt under det, som faktisk kunne forårsage problemer. På den anden side fungerer eksplosionsbeskyttet husning anderledes. Disse systemer indeholder eventuelle eksplosioner inde i deres kabinet, inden de kan sprede sig ud i den omkringliggende luft. De fleste erfarne ingeniører vil fortælle enhver, der spørger, at valget af metode virkelig afhænger af hvilken type arbejdsmiljø vi taler om og hvor grundige vore sikkerhedsvurderinger har været på forhånd.

Eksplosionsbeskyttede varmedetektorer kan håndtere hårde miljøer, noget der tydeligt fremgår af deres IP66-certificering. Denne klassificering betyder, at de ikke tillader støv at trænge indendøre, og de tåler også kraftig vandpåvirkning ret godt. Dette er meget vigtigt, når disse enheder skal fungere korrekt, selv når forholdene omkring dem bliver vanskelige. Disse detektorer har foruddefinerede temperaturgrænser, så de fortsætter med at fungere korrekt, uanset om temperaturerne svinger mellem brændende hete dage eller frysende nætter. Beskyttelse mod miljøpåvirkninger hjælper med at forhindre problemer senere hen, når udstyret uventet går i stykker. At følge disse IP-standarder gør mere end blot at forlænge levetiden og forbedre ydelsen af brandalarmer over tid. Det er faktisk en nødvendighed for virksomheder, der opererer i områder, hvor støv, fugt eller ekstreme temperaturer er almindelige problemer.

At samle eksplosionsbeskyttede detektorer sammen med brandalarmcentraler gør hele forskellen, når det kommer til hurtige nødreaktioner. Når disse detektorer kan kommunikere direkte med centrale styrepaneler, fremskyndes processen betydeligt ved potentielle farlighedssituationer. De fleste industriområder har brug for denne kompatibilitet mellem forskellige alarmsystemer, fordi det skaber et meget bedre sikkerhedsnet. Realtime-overvågning bliver mulig, hvilket hjælper med at håndtere risici, før de løber løbsk. Branche data viser, at virksomheder, der har integreret deres detektorsystemer, oplevede en reduktion af reaktionstiderne på cirka 30 % under faktiske hændelser. Selvfølgelig varierer resultaterne afhængigt af, hvor godt alt var installeret, men den generelle tendens peger tydeligt mod forbedrede sikkerhedsresultater for faciliteter, der investerer i integrerede beskyttelsesløsninger.

Petrokemiske raffinaderier udgør alvorlige faren, fordi de er fyldt med eksplosive dampe, hvilket betyder, at særlig detektorteknologi er absolut nødvendig. Sikkerhed har højest prioritet i sådanne steder, da allerede en lille gnist kan forårsage massiv ødelæggelse. Varmefølere, der er designet til eksplosioner, hjælper med at standse brande, før de opstår, især i områder, hvor kemikalier opbevares. Brancheundersøgelser viser, at disse systemer virker virkelig godt til at reducere risikoen, hvilket forklarer, hvorfor de fleste anlæg har dem installeret i dag. Efterhånden som teknologien bliver bedre, understreges det blot yderligere, hvor afgørende strenge sikkerhedsprotokoller er for alle, der arbejder i petrokemiske operationer.

Batterirum indeholder ofte brandbare gasser, så det er virkelig vigtigt at forhindre gnister i at forårsage brande. Derfor har vi brug for de særlige eksplosionsbeskyttede varmefølere installeret der. Støvede miljøer udgør også lignende farer. Når brændbart støv lejrer sig, stiger risikoen markant. Gode følere kan opdage, når temperaturen begynder at stige for meget, inden der sker noget alvorligt. Studier har gang på gang vist, at placering af disse specialiserede følere hvor det hører hjemme, markant reducerer antallet af branduheld. For enhver, der arbejder med materialer, der nemt antænder, er korrekt installation af disse følere ikke blot anbefalet – det er faktisk en integreret del af standard sikkerhedsprocedurer i de fleste industrier, der beskæftiger sig med potentielle eksplosionsfarer.

Når HVAC-systemer installeres i eksplosionsfarlige områder, har de virkelig brug for eksplosionsbeskyttet temperaturövervågningsteknologi for at følge med i forholdene og forhindre, at ting bliver for varme. Ved at implementere disse detekteringssystemer undgås uventet nedetid og arbejdsmiljøet forbedres, da ukontrollerede temperaturer hurtigt kan skade udstyret. De fleste industristandarder anbefaler i dag at integrere denne type teknologi i HVAC-systemer, da det markant reducerer sikkerhedsrisici. Betragt det som en forsikring for fabrikker og produktionsanlæg, som ønsker at opretholde en uafbrudt drift uden at bringe personale i fare. De omkostninger, der er forbundet med korrekt temperaturövervågning, betaler sig selv tilbage, når ulykker forhindres, før de opstår.

At kende forskellige zonedefinitioner er meget vigtigt, når man skal installere eksplosionsbeskyttede varmedetektorer korrekt på steder, hvor der er eksplosionsfare. Zonerne – Zone 0, Zone 1 og Zone 2 – angiver i bund og grund, hvor stor udsættelsen for potentielt eksplosive gasser er i forskellige områder. I Zone 0-områder er situationen mest kritisk, da eksplosive gasser konstant er til stede, og udstyret skal derfor være designet til at håndtere ekstreme risici uden fejl. Zone 1 og Zone 2 er ikke helt så alvorlige, men kræver stadig stor opmærksomhed på udstyrets specifikationer, fordi selv små fejl kan føre til alvorlige problemer senere hen. Sikkerhedsmyndigheder sikrer, at virksomheder følger disse zoneregler nøje. Manglende overholdelse er ikke blot en brud på reglerne, men det sætter også arbejdstagere i fare og kan helt standse driften, hvis fejl bliver opdaget ved inspektioner.

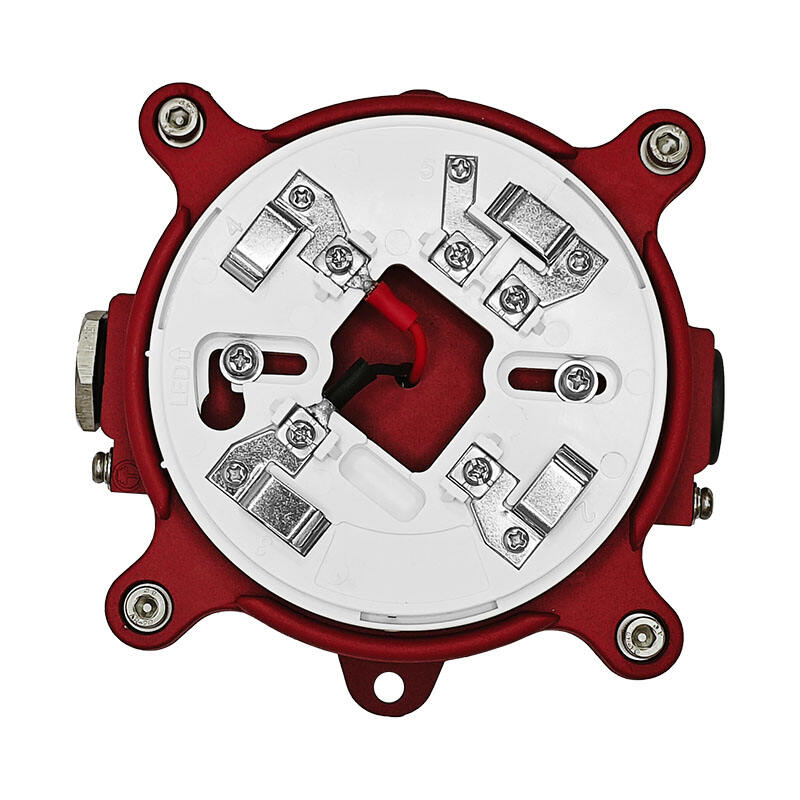

Eksplosionsbeskyttede detektorer kræver korrekt forbindelse iht. de strikte sikkerhedsregler, fordi de fungerer i områder, hvor eksplosioner kan ske hvert øjeblik. Det er meget vigtigt at vælge de rigtige ledninger og sikre gode forbindelser, da dårlig forbindelse kan skabe gnister, som måske kan udløse en eksplosion eller forstyrre detektorens funktion. Organisationer som National Fire Protection Association har udarbejdet detaljerede retningslinjer for dette. At følge disse forbindelsesstandarder er ikke bare administration – det sikrer folks sikkerhed og sørger for, at disse detektorer virkelig fungerer, når de er mest nødvendige i farlige industrielle miljøer.

At vedligeholde tingene løbende gennem regelmæssig vedligeholdelse betyder meget i steder, hvor eksplosioner kunne ske. Vedligeholdelsesarbejdet omfatter at tjekke, om al udstyr stadig fungerer korrekt, udføre testkørsler for at se, om sensorer reagerer korrekt, og følge fastsatte inspektionstider for at opdage eventuelle tegn på slid eller mulige fejl før de bliver til problemer. Virksomheder, der holder sig til strenge vedligeholdelsesregler, har typisk langt færre ulykker, hvilket hjælper dem med at blive i overensstemmelse med sikkerhedsregler og samtidig gør deres operationer sikkere i det hele taget i disse farlige miljøer. En analyse af branche-specifikke data viser tydeligt, at overholdelse af rutinemæssig vedligeholdelse forhindrer alvorlige hændelser og sikrer, at detekteringssystemerne fungerer effektivt netop når de er mest nødvendige.

Eksplosionsbeskyttede varmedetektorer er bygget til at håndtere hårde forhold, med specifikationer, der gør dem velegnede til farlige områder. De kan fungere mellem -40 grader Celsius og 85 grader Celsius, drives med 24 volt DC-strøm og opfylder IP66-beskyttelseskrav mod vand- og støvindtrængning. Disse enheder tåler hårde miljøer, herunder høj luftfugtighed, snavsopbygning og ekstreme temperatursvingninger. Når forholdene bliver alvorlige, sender de stadig klare signaler, når det er mest nødvendigt. Industrier, der arbejder med brandbare materialer, drager stor fordel af disse funktioner. For eksempel har olieafgrænningsanlæg brug for udstyr, der ikke svigter under pres, mens kemiske anlæg kræver detektorer, der fungerer pålideligt, selv i tilstedeværelsen af ætsende stoffer i luften.

Eksplosionsbeskyttede røgdetektorer spiller en vigtig rolle ved at registrere røg og varmesignaler i farlige arbejdsmiljøer, idet de kombinerer to funktioner i en enkelt enhed for bedre samlet beskyttelse. Det, der gør disse detektorer særlige, er deres intelligente sensorteknologi, som reagerer hurtigt, når der er noget galt, og derved reducerer unødvendige advarsler, uden at kompromittere personsikkerheden. Vi finder dem især vigtige i steder, hvor eksplosioner kunne ske, såsom i forbindelse med kemikalier eller olieforædling. Når man sammenligner forskellige løsninger på markedet, kan virksomheder vurdere specifikationerne for forskellige modeller for at finde ud af, hvilke der fungerer bedst for deres specifikke opsætning og krav.

Copyright © 2026 RISOL TECH LTD Alle rettigheder forbeholdes Privatlivspolitik